金属3Dプリンター総合サイト

使いやすさと性能を兼ね備えた

Desktop Metal(デスクトップメタル)

の金属3Dプリンターは

金属3Dプリントを身近にし、

ものづくりの現場で金属部品を

手軽に・早く手にすることを

可能にします。

金属3Dプリンターについてもっと知る

LINE UP製品ラインアップ

「 扱いやすさ 」と「 生産性の高さ 」

という2つの方向性

扱いやすさ >

< 生産性の高さ

|

|

|

|---|---|---|

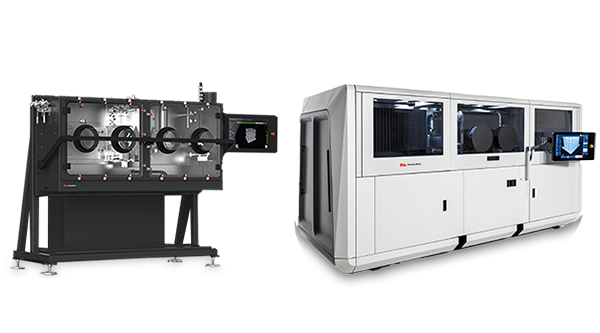

Studio |

Shop |

Production システム

3rdパーティー製金属粉末材料を使用可能な金属3Dプリンター。 |

|

|

|

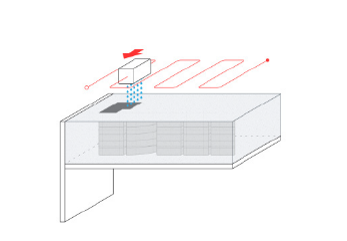

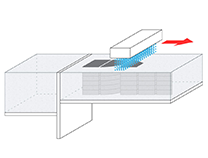

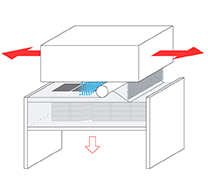

| BMD方式* | バインダージェット方式 | |

*BMD(Bound Metal Deposition)とは同社独自の特許技術です。

金型で射出成型する工程を3Dプリンターに置き換えることで、金型レス化による納期短縮やコスト削減が期待できます。

新たなラインナップの「X-Series」

3rdパーティー製金属粉を使用し、より広範な金属3D造形を提供

材料研究・関連用途 >

< 生産性の高さ

SAMPLE3Dプリント

金属モデルサンプル

金属3Dプリントしたモデルは、最終製品としての各種部品や、型、治具など様々な用途にご活用いただけます。

複雑な形状も金型なしで一体でつくれるため、今までにない形状の部品を手に入れることができます。

インペラ

マニホールド

ノズル

ポンプ

宝飾品

バルブ

ラッチ

バーナーチップ

ブラケット

熱交換器

フランジマウント

ハウジング

ギア部品

エンドエフェクタ

治具

複雑

ジェネレーティブデザイン

内部チャネル

アセンブリ統合

軽量化

非円形の穴

アンダーカット形状

宝飾品

自動車コンポーネント

ブラケット

工具

マスカスタマイズ

された手術器具

統合された

モーターコンポーネント

-

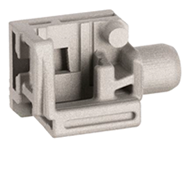

センターホルダー

■ 動いている機械の中で複数の測定センサーを固定する部品

■ このセンターホルダーの内部複雑形状はこの部品をShop システムで作るのに適している。3Dプリンティングにより工期短縮と部品当たりコスト両方の大きな低減が出来た。

- 外形

37 × 23 × 18mm - 材料

17 - 4 PH - 186個/ビルド

- 1,511個生産/週

- 外形

-

バルブノズル

■ 化学反応装置のカスタムメイドノズル

■ この部品の従来工法は構造と5軸CNCによる高額な2次加工になる。数百個だけ生産のため、Shop システムが適する。

■ 3Dプリンティングにより、注文全数をShop システムと、1か所のめねじタッピング加工だけで1週間以内に生産することが出来る。

- 外形

33 × 38 × 45mm - 材料

17 - 4 PH - 30個/ビルド

- 376個生産/週

- 外形

BENEFIT金属3Dプリンター

活用の効果

- 01 従来工法では不可能な形状のモデルを製造

- 3Dプリントのメリットの一つは、複雑な形状でも一体で造形できることです。

切削や金型による製造では不可能だった形状の部品を金属3Dプリンターで生み出すことができます。

- 02 製造工程の効率化

- 外注せず社内で金属部品をつくることで、迅速な検証や設計変更への柔軟な対応が可能になります。

開発期間全体の短縮が、すばやい市場投入を実現します。

- 03 ほしいときに部品を手に入れる

- 3Dデータがあれば、1個の製造から中量規模まで、あらゆる規模の生産に対応可能です。

また、金型の保管スペースや金型制作の費用の削減にもつながります。

「金属3Dプリンターは運用が課題」という従来のイメージを覆します。焼結時の変形シミュレーションを行うソフトウェアなども自社で開発し、ハードだけではなくソフトウェアの開発にも力を入れています。

各工程についてはソフトウェアですべてを制御管理し、特別なノウハウを必要とすることなく、簡単に使用する事が可能です。試作品作成時の型を製造するコストや期間を短縮し、開発サイクルを短縮します。

少量から量産まで、運用性、拡張性を持たせたシステムラインナップをご提案します。

実機ご見学やテスト造形も

お気軽にお問合せください!

ABOUTDesktop Metal社について

-

-

Desktop Metal社は、2015年に設立された米国の3Dプリンターメーカーで、

革新的な金属3Dプリンターを開発しています。

Desktop Metalは多彩な製品ラインナップで、試作~小ロット・量産まであらゆる設計者や生産者のニーズにお応えします。会社名称 Desktop Metal, Inc. CEO Ric Fulop 本社所在地 米国マサチューセッツ州バーリントン 設立 2015年 出資者 GV ( Google Ventures )

GE Ventures

BMW iVentures

New Enterprise Associates 他丸紅情報システムズ株式会社は、Desktop Metal社金属3Dプリンターの国内正規販売代理店です。

NEWSお知らせ

| 2024年 3月13日 |

イベント【ウェビナー】いまさら聞けない はじめての産業用金属3Dプリンティング(3月26日) |

| 2024年 3月5日 |

ニュース奈良工業高等専門学校 様 導入事例を掲載しました。 |

| 2024年 1月23日 |

イベントTCT Japan 2024 -3Dプリンティング& AM 技術の総合展に出展いたします。(2024年1月31日~2月2日) |

| 2024年 1月9日 |

リリースX-Series(ExOne社)の取扱いを開始いたします。 |

| 2022年 12月01日 |

イベント12月7日(水)~9日(金)開催 第9回メタルジャパン(高機能 金属展)に出展いたします。 |

| 2022年 08月30日 |

ニュースShopシステム - 2つのアップグレードパッケージを発表 |

| 2022年 08月03日 |

ニュース3Dプリンターコラム「3Dプリンティングでニッケル合金が出来る利点は?」 |

| 2022年 07月28日 |

ニュースStudioシステム 新材料「ニッケルアロイ(インコネル625相当)」をプレスリリース |

| 2022年 03月31日 |

ニュースさかきテクノセンター様 導入事例を掲載しました。 |

| 2022年 02月24日 |

ニュース多品種の部品製造を短縮化したShopシステムの海外事例を追加しました。 |

| 2022年 01月26日 |

ニュースStudio システム 2の新材料「D2(炭素鋼、合金工具鋼)」の情報を掲載しました。 |

| 2021年 11月19日 |

イベント12月8日(水)~10日(金)開催 第8回メタルジャパン(高機能 金属展)に出展いたします。 |

| 2021年 11月19日 |

セミナー12月2日(木)にウェブセミナー「教育・研究機関×金属3Dプリンター活用のご提案」を開催いたします。 |

| 2021年 11月17日 |

ニュース都城工業高等専門学校様の活用事例を掲載しました。 |

| 2021年 11月15日 |

ニュースDesktop Metal事例ページをリニューアル。海外事例を多数掲載しました。 |

| 2021年 10月25日 |

ニュース高等専門学校様向け 金属3Dプリンターに関するニュースを掲載しました。 |

| 2021年 09月10日 |

リリースDesktop Metal Studio システム 2向けのチタン合金新材料「Ti64」を取り扱い開始 |

| 2021年 09月03日 |

ニュースDesktop Metalご紹介サイトをリニューアルしました。 |