商品開発において、時にこう言われることがある。「顧客は自分が欲しいものが何かわかっていない」だからこそ、商品開発においては、自分たちの斬新なアイデアが重要だという考え方だ。これに対して、ユーザの声に耳を傾け、

要望を反映させた商品を世に送り出し続け、70年近くの時を経て、東証一部上場を果たした企業がある。長野県上田市にある日置電機だ。堅実に、そして誠実に──。日置電機の“生き方”を見つめた。

膨大な数を誇る「測る」商品群

1500~2000──。これは電気計測器の専門メーカー、日置電機のオプションも含めたアイテム数である。日置電機は自動試験装置、記録装置、電子測定器、現場測定器といった4つの商品群を手掛けており、その特徴は膨大な商品数にある。記録装置は、電気機器の開発や設備の異常監視に使われるもの。発電所や変電所のシステム制御が適切に運用されているかを電気信号の波形から解析する。

電子測定器は、電子部品、バッテリの検査や省エネ、電源の品質管理に使われる商品群だ。「省エネ用の装置は、省エネブームに合わせ電力がどれくらい使われているのかを測定するために開発しました。当初は電力の見える化が中心でしたが、省エネ化が進んで、消費電力の桁が変わってきました。たとえば家電の待機電力を測りたい場合に、昔は1ワットの測定ができればよかったものが、今は0.1ワットスケールになっています。1ワットスケールで0.1ワットを測定すると測定値はゼロとなり使えません。こうした微小電力への対応は時代の要求に応えたものなのです」(栁澤氏)

電気工事士に愛用されているのが現場測定器。その中でも金属非接触型電力計は日置電機が世界で初めて開発したものだ。これまでの電力計は、測定ラインの金属露出部を測定器につながないと測れず感電の恐れがあったが、これが特徴的なのは被覆電線の上から測定できる点。電流が流れることで発生する磁界を、測定器からそれを打ち消す電流を流し、その電流量を測ることで正確な電圧がわかるというものだ。金属非接触なので安全性が高く、電気工事や電気設備の保守点検の現場では欠かせないアイテムとなっている。

また、スマートフォンやパソコンなどに使われている実装基板の検査ができる自動試験装置もある。これは高さ、幅、奥行きとも2mほどもある大型商品だ。「当社の商品の特徴は、測定するだけでなく、そこから演算してデータを提供できるところにあります。たとえば記録装置の1つであるメモリハイコーダを最初に開発したのも当社です。従来は紙に出していた測定結果を電子的に本体で記録できるようにして、それをパソコンに取り込み演算もできる、というものです。自動車工場やプラント、研究所などで使われています」(瓶子氏)

他の計測器メーカは、自動試験装置だけ、記録装置だけを扱うというところがほとんど。測定にかかわるあらゆるものを扱っている点で日置電機とは大きく異なっている。「さまざまな商品をつくっていますが、その共通点は『測る』ということです。見えなかったものを測ることによって見える化し、次の一手が打てるお手伝いをしているのが当社の商品といえると思います」(水出氏)

今でこそ膨大な商品をつくっている日置電機。だが、創業当時はまったく違う姿だったという。

顧客の声を一つひとつ実現

日置電機の創業は1935年6月。この年に、創業者の日置美三氏が東京都港区で指示電気計器の製作を開始する。「当時はいわゆる下請けで、部品をつくりメーカーに供給する立場でした。戦火を逃れて1945年に長野県にやってきましたが、その直後の1946年に、電流・電圧・抵抗などを測定できる小型計器のテスタの製造販売を開始し、自社商品を持つメーカーになりました」(水出氏)

テスタを中心とした現場測定器から始まり、その後、商品や技術が育ち、電子測定器、記録装置、自動試験装置の各分野へ商品が広がり、今の膨大な商品群に至る。

「その源泉となっているのがお客様の声に応えることです。お客様から『こういった商品がほしい』という声が出たら、当社はそれを素早く実現して提供することをモットーにしてきました。お客様の声を一つひとつ実現していった結果、長い歳月のなかでいつの間にか数が増えていったわけです」(水出氏)

顧客の声を聞く方法は現場に出向くことだ。販売代理店と協力して工場や研究所など顧客の現場を積極的に訪問し、その際のやりとりのなかで要望を聞き取り、それを元に次の商品開発を行っていく。ちなみに全社員の3分の1が開発・技術者であり、全売上の約10%を研究開発費に費やす、典型的な研究開発型企業だ。

1990年には、迅速な対応をさらに加速するために、研究開発、生産、販売・サービスを三位一体とすべく一棟完結型の新本社工場も完成させる。1991年7月に株式店頭公開(現ジャスダック)、2001年11月、東証二部に上場、2003年12月には東証一部に上場。創業から68年目のことだ。そして、日置電機が実践するこの「顧客の要望を素早く実現する姿勢」は、実は設計の現場でも徹底して行われている。

不満だった設計のリードタイム

日置電機の3次元設計への取り組みは早く、初めての導入は今から20年以上も前の1995年のことだ。2004年には、自動試験装置以外ではほぼ100%、3次元設計を実現。2011年には自動試験装置においても3次元設計となる。

「3Dデータを外部に渡して光造形でマスターモデルをつくってもらっていました。また、当社には真空注型の装置があったので、マスターモデルから社内でシリコン型をとって樹脂を流し込んで試作品をつくっていました」(瓶子氏)

日置電機では設計の工程は大きく3つある。一つは「テストサンプル」というフェーズで、ここでさまざまな問題点を検証していく。2つ目は「エンジニアリングサンプル」というフェーズで、技術的にさらにつくり込んでいく。最後が「カスタマーサンプル」というフェーズで、ここで初めて金型を使って最終試作品をつくる。だが、水出氏はその現状に不満を抱いていた。「スピードです。真空注型のマスターモデルをつくるのに1週間かかり、真空注型で試作品をつくるのにさらに1~2週間かかっていました。つまり試作品の完成に2~3週間もかかっていたのです。この時間をもっと短縮できないかと考えていました」

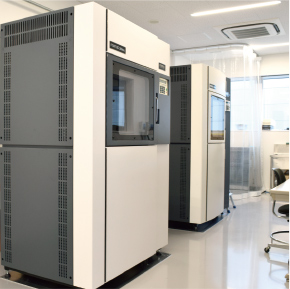

頭に浮かんだのは3Dプリンター。それを使えば3週間かかっていた試作品づくりがわずか一晩でできるようになる。「かなりの数の3Dプリンターを比較検討しました。インクジェット式のもの、安価なものなど見て回りましたが、最終的に選んだのは『FORTUS360mc』。決め手になったのはピッチの薄さと素材でした」(水出氏)

第二フェーズでつくれるようになった金型

「当社の商品のなかには、非常に細かい造作の薄いケースがあるのですが、それを造形したいと思っていました。360mcはピッチが0.127mmと薄かったため、これなら実現できると思いました。また商品の素材はABS樹脂が非常に多く、360mcはまさにそれが使えました。ABS材料であれば実商品とほぼ同等の評価ができます。ヘッドを替えればポリカーボネートが使えるメリットもありました。またインクジェット式の樹脂と比べて経時変化しない点も魅力でした」(水出氏)

2012年1月に導入するや、ものすごい反響となった。水出氏曰く「そんなに使うなよ」と思うくらい使われるようになり、3Dプリンターの取り合いとなった。「2~3週間かかっていたのが一晩になったわけですから、みんなこれは便利だとどんどん使うようになりました。ついには2週間待ちになって、仕方なく外注で対応するなど昔に戻ってしまう部分もあったため、2015年3月からレンタルで『FORTUS400mc』を使うようになり、2016年1月に買い取ることになりました」(栁澤氏)

現場は大きく変わる。それまで3つあるフェーズのうち、金型をつくって試作品をつくるのは最終フェーズだったが、最初のフェーズのテストサンプルで何度も何度も試すことができるようになったため、第二フェーズのエンジニアリングサンプルの段階で金型をつくれるようになった。それもすべての商品において実現できているという。

「最初のフェーズのテストサンプルは『失敗してもいい期間』なんです。その段階で何度もチャレンジできるのでクオリティも間違いなく上がっています」

現在、治具の造形にも着手し、それを見たほかの部署にも波及している。さらに、3Dプリンターは思わぬ力を発揮しているという。

海外でも続く“日置電機スピリッツ”

ある電流計測の案件で、線をぐるぐると巻くものがあったが、巻き方が非常に複雑で巻き方によって値が極端に変わってしまっていた。日置電機では線を固定して巻ける治具を3Dプリンターで造形、それを顧客に提案したところ競合他社と圧倒的な精度差を出すことができ、受注につながったという。「その案件は3Dプリンターでつくったものをそのまま納品したので、いわゆるDDM(Direct Digital Manufacturing)の例になります。短納期を求めるお客様でもありましたので、3Dプリンターがなかったら受注できなかったと思います」(瓶子氏)

日置電機は現在、海外展開を積極的に進めている。海外からは自分たちの思い描く測定器をつくってもらおうと、商品の企画段階から情報がほしいという要望がきている。「その思いに応えるために、まず3Dプリンターでサンプルをつくって、海外のユーザからさまざまな意見を聞いたうえで商品開発を進めるということも考えていきたいと思っています」(水出氏)

現在、ASEAN地域では日置電機のPRカーが日々走っている。移動展示車のようなもので、自社商品を車に乗せて工場などを回り、商品の使い方のほか、困ったことなどを聞いて回っているという。顧客の声に耳を傾け、その思いを叶えた商品を迅速に市場に出すことで成長してきた日置電機。売れる商品のヒントは顧客の声のなかにこそある──。日置電機は、その姿勢をこれからも貫いていく。