世界初。

それは、誰しも一度は憧れるもの。

半世紀も前からタービンを製造している三菱重工 高砂製作所は、世界初となる技術を次々と生み出している。

タービン業界は高性能化の波が押し寄せている一方で、低コストの要望も高く、三菱重工を含めた世界の名だたる企業が激しいシェア争いを繰り広げているのが現状だ。

2010年、高砂製作所は製造現場のさらなる改革のため、ある取り組みに着手する。

新たな息吹が吹き込まれ続ける、製造現場を追った。

目指すべきは「性能」と「価格」プロジェクトチームで改革に着手

姫路城で有名な姫路駅から車で約30分。臨海地域に三菱重工高砂製作所は位置する。

1962年に神戸造船所のタービン専門工場として発足し、2年後に神戸造船所から独立し高砂製作所となった。現在、社員数が4,300人以上にもなる巨大な工場だ。

タービンは、発電機を回す動力の役割を担っており、発電所には欠かせないもので、主にガスタービンと蒸気タービンがある。ガスタービンは圧縮機で圧縮した空気と天然ガスや油などの燃料を燃やし、その燃焼ガスをタービンの羽に当てることで回す。蒸気タービンはボイラーで水を加熱して作った水蒸気の力でタービンを回す仕組みだ。

高砂製作所では、生産高の約3分の2をガスタービンが占め、これまでに40か国以上に輸出、国内を含めた累計出荷数は500基以上にもなる。近年は、ガスタービン発電と、その排熱を利用した蒸気タービン発電を組み合わせたGTCC(*1)発電設備の需要が高く、アジア、中近東、ヨーロッパなどを中心に27か国、すでに70プラント以上を輸出している。

高砂製作所が安定して受注できている背景の1つが、半世紀の間に培ってきた高い技術力である。ガスタービンは超高温にすればするほど高効率で発電できるが、実は高砂製作所は、超高温の記録において、何度も「世界初」を実現している。

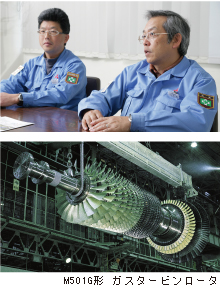

1997年に、世界に先駆けて1,500℃級の「G形」ガスタービンの実証運転を開始。2009年には「J形」という1,600℃級のガスタービンを開発。これも世界で初めてのことだ。これらのガスタービンの製造に携わっているのが、髙橋孝二部長と原口英剛課長である。

「高温にするのが難しい理由は、1,600℃というのが、ガスタービンの素材であるニッケル基超合金をも溶かしてしまう温度だからです。羽に穴を開けて空気を流したり、表面に耐熱性の高いコーティングを施すなどしてその問題をクリアしていきますが、いずれにせよ非常に高度な技術が必要です」(髙橋部長)

性能競争は年々激しさを増しているが、同時に安価であることも求められており、性能だけで勝負できるほど単純でないのも事実だ。目指すべきは「性能」と「価格」の両立である。

その理想を実現すべく、9年ほど前、高砂製作所ではあるチームを発足させる。TMDI(*2)というプロジェクトチームである。

(*1) GTCC:Gas Turbine Combined Cycle ガスタービンコンバインドサイクル発電

(*2)Turbine Manufacturing Digital Innovation:タービン・マニュファクチャリング・デジタル・イノベーションの略

3Dプリンターの導入で開発期間の大幅短縮に成功

「高性能かつ安価なタービンの実現のために、設計部や製造部の垣根を越えて、もっとも効率のよいやり方を追求する目的でTMDIは発足しました。具体的な方法としては、デジタルデータの活用が欠かせないと、3DのCAD/CAMの活用などを検討し、その流れの中で出てきたのが3Dプリンターの必要性でした」(原口課長)

高砂製作所では、TMDI発足以前から3Dモデル化が行われ、デザインレビューを目的に、光造形によって作成していたが、そのすべてが外注によるものだった。

「外注だと完成までに数週間の時間を要するだけでなく、多大なコストが費やされていました。そこで、設計と性能の検討時間の短縮と低コスト化を考え、5年ほど前に導入したのがストラタシス社製の3Dプリンター“Dimension(ディメンジョン)”でした」(原口課長)

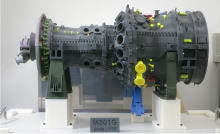

3Dプリンター導入による成果はすぐに出る。何週間もかかっていた3Dモデルの作成が翌日にはできるようになり、コストも大幅に圧縮することができた。造形したモデルは加工の段取り方法や鋳型の製作方法などの検証、さらに、新入社員の教育用としての10分の1のスケールモデルや、クライアントへの説明用としても使われた。導入してすぐにフル稼働状態が続き、次々と追加導入した結果、今では5台もの3Dプリンターが動いている。

「試作品のなかには、プレス加工や金属加工で製作しなければならないものもあったのですが、その場合、数か月もかかっていました。それらも3Dプリンターで試作するようにしたところ開発期間が圧倒的に短くなりました」(原口課長)

そして2010年夏、高砂製作所はさらなる進化を求めて動き出す。

おそらくそれは、タービンの製造はもちろん、重工業の製造現場でも初めてとなる挑戦でもあった。

型やテストモデルまでも内製化 工程のさらなる短縮化を目指す

高砂製作所が考えていた次なる進化。それは、3Dプリンターの応用範囲のさらなる拡大だった。

「プレス型は鋳造によって製造していましたが、思ったようなものができないと再度つくり直しとなり、その修正作業に大きなコストと時間がかかっていました。どうすればこの問題を解決できるだろうかと思っていました」(髙橋部長)

そんなとき、あるものを知る。3Dプリンター“Dimension”と同じストラタシス製の大型積層造形システム『FORTUS900mc(フォータスキューヒャクエムシー)』である。

「聞けば、複数の素材を扱うことができ、高衝撃強度にすぐれた素材もあるということでした。そこで思いついたのが、『簡易型』に使えるのではないかということです。つまり、その素材を使って何種類かの型をつくり、そのなかでもっともいいものを採用する、といったことができるのではないだろうかと」(原口課長)

大型積層造形システムで扱える材料は計7種類。3Dプリンターで使われる汎用ABS樹脂はもちろん、高衝撃強度にすぐれたポリカーボネート樹脂、耐熱・難燃性にすぐれたULTEM 9085樹脂(*3)、そのほかに耐薬品性に優れたポリフェニルサルフォン樹脂などもある。髙橋部長らがもっとも注目したのがポリカーボネート樹脂とULTEM 9085樹脂だった。

「テスト的に大型積層造形システムを入れ、さっそくポリカーボネート樹脂やULTEM 9085樹脂で簡易型を造形し、タービンに使われるものと同じ素材の6mm厚のニッケル基超合金をプレスしました。その結果、とくに問題がないことがわかりました。もちろん量産向けには鋳造を使いますが、何回か打つだけなら簡易型として十分に使えるものでした」(原口課長)

そして、もう1つ別の方向性も視野に入れていた。流量試験への応用だ。

「燃焼器などはガスを流す前に、空気だけを流して流体の動きを確認しますが、流量試験装置にボルトでしっかり固定する必要があったことから硬い金属でつくらざるを得ませんでした。それを大型積層造形システムでつくることができれば、開発期間のさらなる短縮をもたらすことができます。」(原口課長)

(*3) ULTEM 9085は、SABIC Innovative Plastics社の登録商標となります。

1,700℃級の開発も佳境に 弛まぬ挑戦がさらなる「世界初」を生み出す

2011年1月、大型積層造形システムを正式に導入。

「扱える素材の豊富さに加え、ワークサイズの大きさも重要な要素でした。干渉するかしないか、溶接しやすいかなどの評価は、10分の1などのスケールモデルでは難しく、実寸でないと正確な判断はできなかった。3Dプリンターでも実寸大でつくることはできましたが、タービンは大きいもので全長15m、直径5mにもなる巨大な製品。部品1つとっても数m以上もなり、何十分割になることもありました」(原口課長)

約2mの実寸モデル。

導入後、さっそく2mほどもある大きな羽の実寸モデルを大型積層造形システムで造形したところ、従来20分割以上していたものがわずか3分割で済み、貼り合わせも容易にできたという。

「タービンの形状を計測する業務にも使えると思っています。当社ではロボットで計測業務を自動化していますが、一度も計ったことのない新製品だけは、実際の製品を使って最初に手作業で計測環境を整える必要がありました。事前に完成品と同じ大きさのものを大型積層造形システムで造形しておき、それを使って環境を整えてしまえば、製品完成後すぐに自動で計測が行えるので、工程をさらに短縮できます。」(原口課長)

原口課長はこう力を込める。

「鋳造や金属でつくろうとすると時間やコストがかかりますが、それを3Dプリンターで置き換えることができれば、よりスピーディに、安価にできる。3Dプリンターの応用範囲をどこまで拡げることができるかが、検証や開発期間を短縮するカギであることは間違いありません」(原口課長)

三菱重工 高砂製作所では、まだ誰も実現していない1,600℃級のさらに上をいく1,700℃級のガスタービンの開発を進めている。弛まぬ挑戦を続ける高砂製作所から、また1つ世界初が誕生しようとしている。