自動車や電子部品を生産する工場、建設機械の溶接・塗装、部品の搬送などに使われている産業用ロボット。人間の代わりに作業をし、なおかつスピードも速く動きも正確で、24時間作業し続けてくれるため、生産効率を飛躍的に高めてくれる。世界の産業用ロボット販売台数は右肩上がりを続けており、2013年から2017年のわずか5年間で2倍にも増加。そのうち6割弱が日本メーカー製であり、日本の産業を支えている1つでもある。

立命館大学の川村貞夫教授は語る。「産業ロボットは大きくて重たくて硬い。だからこそ生まれる限界があるのです。」川村教授が進めているのはソフトロボティクス。3Dプリンターを使いこなし、未知なる領域に挑む川村教授に聞いた。

- 流線形など複雑な形状のものをつくりたい

- 金属など重い素材ではなく、できるだけ軽い素材を使うことでロボット自体を軽くして安価に仕上げたい

- やわらかいロボットには、やわらかい複数の素材を接合することが欠かせないが、その作業にエネルギーを費やされ、ロボットシステムを構築する研究に力を注げない

産業用ロボットが使われているのはごくわずかの業界

立命館大学には3つのキャンパスがある。そのなかで、理工学部、経済学部、薬学部などが入っているのが、滋賀県草津市にある「びわこ・くさつキャンパス」その広さは実に約61ヘクタール。東京ドームの13個分に相当する広大なキャンパスだ。川村教授の研究室もこのなかにある。

「私は、知的な人工物をつくりたいという思いからロボットに興味をもちました。その基本にあったのは生物も人工物も、それぞれの動きには何か原理があるのではないか、ということでした」川村教授はそう語り出す。

「例えば飛行機。人は最初は鳥の羽ばたきを真似して空を飛べないかと試みていました。ところがあるとき、どういう原理で飛んでいるのかと考えて飛行機の形にたどり着きました。それと同じように、ロボットの研究も何か原理を知ることができたら、優れた人工物を作ることができ,また人の科学にも必ず役立つはずです」川村教授は大阪大学で野球のバッティングやテニスのラケットのスイングなど、何回も繰り返して練習して習得する技術を定式化したり、それを実験で確かめたりするなど、運動学習制御理論を提案していた。

その後、立命館大学に移ると、空気圧で駆動するアクチュエーターを開発して装着型ロボットを提案したり、考古学調査、ダム保守点検などの小型水中ロボットを開発し、琵琶湖や海で実験をした。そのなかで、川村教授が疑問を感じるようになったのが、これまでのロボットのあり方だった。

「自動車工場などで動いている産業用ロボットは、使われ出して60年以上が経ちます。大量生産のために、ものすごい高精度で、高速で動いても振動することもありません。多くの技術者や研究者のアイデアと努力によってつくり上げられたロボットは非常に完成度が高いといえます。ただし、産業全体を見渡すと、実は産業用ロボットが使われているのはごく一部でしかありません。その理由は、今の産業用ロボットは大きくて重くて硬いからです。当然コストも高く、広さが確保できて資金も豊富な大企業でしか導入できませんでした」

飲食店にロボットが入るためのキーは「やわらかさ」

「例えば」と、川村教授は1つの業界を挙げる。「飲食はロボットが入りづらい代表的な業界といえます。現に飲食業界ではほとんど自動化されておらず、皿洗いや盛り付けなどはすべて手作業で行われています。仕事は重労働なので時給を上げてもなかなか人が集まらず、廃業に追い込まれているところもあります。ちなみに、朝6時にコンビニの棚にいろいろな種類のお弁当を並べるためには、夜中から作業をしなければ間に合いません。そのほとんどが自動化されていないのです」

なぜ飲食業界にはロボットが使われないのか。その理由の1つは、扱う材料の不安定さにある。煮たカボチャ、ジャガイモ、豆腐など、材料の多くはやわらかく、エビの向きなど見た目も考えて並べなければならない。形も重さも整っているものであればロボットは効率よく作業できるが、飲食業界で扱うやわらかくて不定形な素材は、瞬時につかみ、効率よくスピーディに並べるといったことが困難なのだ。

「広さの問題もあります。何度か飲食店のバックヤードに入らせてもらいましたが、自動車工場などと違い、作業できるスペースは限られているので、大きな産業用ロボットを入れることができません。また、人の動きも激しいため、ぶつかったりするとケガをしたり、ロボットが壊れるおそれもあり、とてもロボットを入れられるような環境ではありませんでした」

では、飲食業界にロボットを入れることは不可能なのだろうか。川村教授はある条件を満たせば、飲食業界にロボットを入れることも可能だと話す。「昔からの笑い話でこんなものがあります。ドアは回転半径が決まっていて円弧の軌跡上でないと動きません。ロボットはドアノブを握って回転半径と同じ軌跡を描けるかというと、実はこれが難しい。誤差が0.1mmでもあると、ドアノブとハンドの間にものすごい大きな力が生まれてしまい、結果的に、ドアを引きちぎるかロボットがつぶれるかの二択しかありません。こうした細かい動きも、今のロボット技術では難しいのが現状です。どうすればそれができるようになるかというと、キーワードは『柔軟性』です」

川村教授によれば、ロボットは空間上の座標軸や設置角度を定めることで正確に動かせることができるようになるが、人間はそこまで正確に決めなくても、生物がもつ独特の「やわらかさ」によって誤差を吸収し、スムーズにドアの開け閉めができるという。「素材そのものも金属ではなくプラスチックなどの高分子材料を使うことで、ぶつかってもケガを防いだり、壊れにくくすることもできます。また,高分子材料を利用することで、従来の『大きい、重い、硬い、高い』ではなく、『小さい、軽い、やわらかい、安い』ロボットを実現できると期待されます。これが私が想定する『ソフトロボティクス』の考え方です」

やわらかくすることで生まれる種々の問題

「柔軟性」を取り入れることで、飲食店のバックヤードでも使えるロボットができる可能性があると語る川村教授。ところが、「やわらかさを取り入れる」というのは、口でいうほどたやすいことではないという。

「これまでは金属を基準にしてきましたが、ロボットの材料にプラスチックを使ったり、扱う素材を食材などのやわらかいものにすると、これまで想定しなくてよかった振動などが生まれてしまい、制御が難しくなる。長年培ってきたロボットの制御や力学の理論の多くが使えなくなってしまい、ソフトロボティクスの理論を新たに構築し直さなければいけません。だからこそ、ロボット業界はやわらかくすることに抵抗があり、なかなかこの分野の研究が進まない。しかし、その理論を構築していかない限り、やわらかいロボットは実現できないのです」

容易ではない「やわらかいロボット」の実現。だが、川村教授は果敢に挑み続け、その糸口をつかむ。

ポリエチレンとポリプロピレンでできたロボットアームを開発したのだ。一見したところ、ビニール袋でつくったようなロボットで、従来の金属でできたロボットと比べるとまったくイメージが異なる。それでいて、約1kgもの重さのものをもつことができ、手先の位置精度は1mm以下と高精度だ。「このロボットアームは人の腕と同じくらいの可動範囲があります。関節部分は空気圧によって駆動するしくみになっており、柔軟に動かせることができます。アクチュエーターも中空構造にして軽量化を図っています。アームは空気を抜けば折りたため、ロボットをコンパクトにすることもできます」

そして、こうしたロボットづくりの陰にあったのが3Dプリンターである。

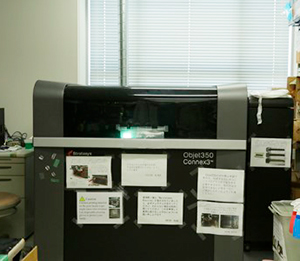

複数の材料の接合が容易な「Objet350 Connex3」

川村教授は2008年頃にABS樹脂を使った3Dプリンターを導入している。「それまでは、空気圧駆動で制御する場合、金属の板同士をヒモでしばり、周りをシリコンゴムでコーティングして空気の袋をつくったり、丈夫なポリマーのシートに折り目をつけて熱で溶着したり、袋の周りをミシンで縫ったこともありました」

3Dプリンター導入で変わったのは複雑な形状のものが容易につくれるようになったことだ。3Dプリンターを導入したきっかけは、水中ロボットの流線形をつくりたいという思いからだったが、3Dプリンターによっていとも簡単に流線形のボディが仕上がったという。

今回開発した「やわらかいロボット」では、軽さを重視して金属でつくるのをやめ、関節部分は3Dプリンターで構造部分をABS樹脂で開発・造形し、アクチュエーターの力伝達の方向を同じにして伝達効率を向上させた。

「関節部分を金属にすると数kgになることもありますが、3Dプリンターにして中空構造にできたことで400gほどでつくれました。また、空気チューブのなかに光ファイバーを入れる構造などは、とても複雑な形状になり本来は時間もかかりますが、一体成型できる3Dプリンターならすぐにできてしまいます」

2017年3月には、インクジェット方式の3Dプリンター「Objet350 Connex3」を導入。透明材料、高耐熱性材料、PPライク、ゴムライクなど多彩な材料を扱うことができ、なおかつやわらかい材料が使えることから導入した。

「複数の材料を接合するのはやっかいな作業で、それがうまくいかないためにトラブルになることが多々あり、そのために費やすエネルギーは膨大なものです。Objet350 Connex3はその問題点がクリアとなり無駄なエネルギーを費やす必要がない。本来のロボットシステム実現の研究に力を注げるのでとても助かります」

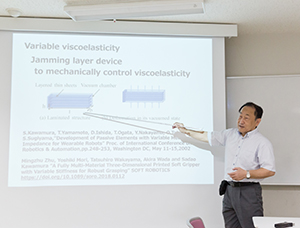

本はバラバラだと曲がりやすくなるが、圧縮すると硬くなる。この原理を使ったものをジャミングレイヤーデバイスといい、デバイスをやわらかくしたり硬くしたりすることでやわらかいものも握れるようになるが、このデバイスは非常に複雑な形状で造形が難しい。ところが、「Objet350 Connex3」を使えば、簡単にデバイスを一体に仕上げることができるだけでなく、鍛え上げた筋肉のような硬い状態と、フニャフニャしたやわらかい状態の2つが再現できるという。

川村教授は、3Dプリンターにある思いを抱いている。「ある伝統的な陶磁器をつくっているプロの職人の方から聞いた話ですが、薪ではなくガスで焼いているそうです。薪は千年以上の歴史があるけれどもガスはまだ何十年の歴史しかない。でも、ガスを使い続けて薪のように歴史を積み重ねれば薪以上のものをつくることができるというのです。『なるほど』と思いました。3Dプリンターの歴史は浅いかもしれませんが、使い続けていくことでこれまでの切削などとはまったく違った技術の積み重ねができ、思いもよらぬものがつくれる可能性があります。今後も、その思いを胸に3Dプリンターを使い続けると思います」

川村教授の研究室には1枚のポスターが貼ってある。生物の爆発期と呼ばれる「カンブリア紀」のものだ。「今のロボットの研究は、あまりに人に似せようとし過ぎています。カンブリア紀の生き物は目が3つあったり、足が不必要なほど多かったりと、今の生き物とまったく違った形をしています。今の生き物に限定する必要はなく、もっと柔軟な発想でロボットもつくるべきだという思いを込めています」

飲食店のバックヤードにロボットを入れて、働く人を楽にしたいという思いを掲げる川村教授。新発想のやわらかいロボットで、その壁を突破しようとしている。