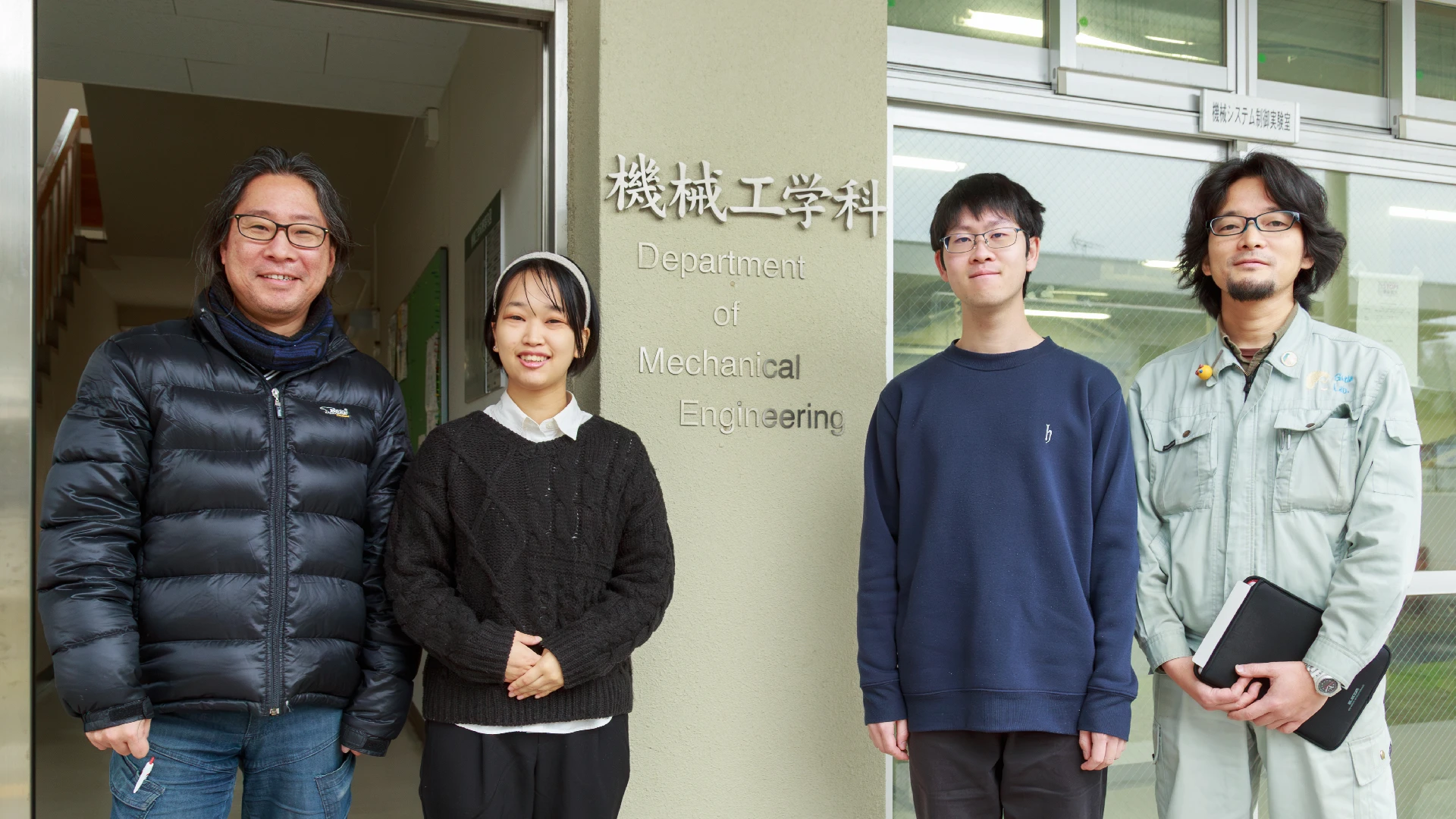

鉄、アルミ、銅、樹脂、プラスチック──。世の中にはありとあらゆる材料が存在する。「現在、市場に流通している材料は、どれくらいの強度があってどのように変形するのかといった特性はほとんどわかっています。だからこそ実際に商品に使われており、安心・安全な製品をつくることができるのです」熱く語るのは茨城工業高等専門学校の冨永学教授。学生たちに機械設計製図、CAD/CAMなどを教えながら、学生とともに材料の変形を見る研究も行っている。

ある日、冨永教授はごくありふれたステンレスを使い、これまでと違った方法で引張試験を行ってみた。 少しずつ伸びていくステンレス。真ん中が少しずつ細くなっていき、もうすぐ切れると思ったそのとき、想像もしなかった光景に出くわす。

「今まで誰も見たことのない現象でした」 冨永教授は驚きを隠さない。我々は、本当に材料の特性をすべて把握できているのだろうか。材料の未知なる可能性を追究する、冨永教授と学生を追った。

材料の本質を知りたい

高等専門学校。一般には「高専」と呼ばれる。高度な技術者の養成を目的とした教育機関で、全国に国公私立合わせて57校あり、全体で約6万人もの学生が学んでいる。茨城高専を含む国立は51校あり、独立行政法人国立高等専門学校機構(高専機構)が管轄している。

「最初に高専ができたのは1962年で、高専機構を一つの独立行政法人とすると、教員の数は東京大学に次いで多いのです」茨城高専は1964年に開校し、今年度でちょうど50周年になる。1学年200人で、5年生まであるため1,000人もの学生が学ぶ。5年間学んだあとは2年間ある専攻科に進学したり、大学に編入学したりすることもできる。茨城高専では約半数が進学しており、大学のほとんどは国公立が進学先となっている。

就職する学生も半分ほどいるが、高い能力をもった高専卒業生は企業から引く手あまたで、国立高専卒業者の求人倍率は毎年15~20倍、専攻科修了生に至っては25~40倍と驚くべき数字で推移しており、就職にはまったく困らない状態だ。

冨永教授の研究室には5年生と専攻科2年生の学生が計7名おり、全員が進学先、就職先を決めている。「実は私も茨城高専出身なのです。高専から大学に編入学後、富士通に就職し、半導体の回路をシリコンウエハに転写する技術の開発をしていました。その後、縁あって茨城高専で製図やCADの先生として赴任することになりました」

冨永教授は2004年に埼玉大学大学院理工学研究科博士後期課程に入学して学位を取得するが、その際に研究対象として選んだのが「材料」だった。

「私は茨城高専で機械システム工学科に所属し設計を教えていますが、設計で基本となるのは材料なのです。材料の本質を知らないと設計はできない。そこで私が取り組んだのが材料の変形を見る研究分野でした」

形が元に戻らなくなる「塑性」という特性

世の中にあるモノはさまざまな加工法によってつくられている。溶解した金属を鋳型に流し込む鋳造加工、カッターなどの工具で削る切削加工、砥石によって材料表面を削る研削加工などがあるが、その加工法の一つに塑性加工がある。

「材料に力を加えていき、最初のうちは力を抜くと形が元に戻ります。これを『弾性』といいます。さらにずっと力を加え続けているとある地点から形が元に戻らなくなって変形したままになってしまいます。この元に戻らなくなる性質のことを『塑性』といいます。材料がもつこの塑性という特性を生かして加工するのが塑性加工です」

金属プレスは塑性加工の代表例で、速く、しかもほとんどロスがなくつくれることから、さまざまなものに活用されており、工業製品の製造には欠かせない加工法となっている。そして冨永教授が注目したのが、加工より以前の、材料の変形そのものを見る塑性変形だった。

「自動車のボディなど多くの製品は塑性加工でつくられており、材料の変形を知ることは産業の基本を知ることにもなり、とても重要なことだと考えました」

材料をミクロで見ると、原子と原子がある力でつながっているが、外圧が加わると原子同士をつなげていた力を打ち切られて原子がずれ、それによって形が変わるのだという。ただ、変形の仕方は材料によって違うため、さまざまな人たちがさまざまな材料で実験を繰り返している。

「材料が面白いところは、決して硬くて丈夫であればいいというものではないことです。例えば自動車なら、壁などにぶつかったときに最初は衝撃を吸収するため柔らかくつぶれたほうがよく、しかし、中の人まで傷つけないためにある程度つぶれたあとはそれ以上つぶれない硬さがあったほうがいいわけです。自動車ではTRIP鋼といって実際にそうした特性をもった材料が使われています。材料の特性をしっかりと知ることで、それに合った使い方ができるのです」

数ある材料のなかで冨永教授が研究テーマとして選んだのがステンレスだった。「私の身内にステンレス加工をしている人がおり、試験片が簡単に手に入るという理由からでした」だが、これが思わぬ成果をもたらすことになる。

試験片のくびれが動いた

材料の特性を知るにはいろいろな方法がある。試験片を圧縮する圧縮試験、板状のものを曲げる曲げ試験、錘を落としたりする衝撃試験と種々あるが、そのなかで冨永教授はステンレスの引張試験を行った。文字通り、ステンレスの試験片を上と下の両方から引っ張るという試験だ。

「材料がどのように変形しているのかを詳しく知る方法はいくつかあり、私がやっていたのはスペックル干渉法というものでした」

これは試験片にレーザーを照射させて干渉縞をつくり、変形前と変形後の干渉縞をデジタルカメラで撮影し、2つを画像解析することで変形を読み取るというものだ。所属する高専内に設備がなかったことから、近くの大学に出向いて夜通し実験を繰り返していた。

「ステンレスを引張試験すると、通常は試験片が徐々に伸びていき、真ん中がくびれてやがて破断します。ところがその実験では、くびれができたのでもうすぐ切れるのかと思ったところ、くびれがすーっと動き、そのまま伸び続けました。さらに、くびれが上に行ったと思ったら下にまた移動するという現象が起こりました。そして、通常のものよりはるかに長く伸びたのです。この現象はそれまで誰も見たことのないものでした」

不思議な現象を数値化したい

生産性や効率性を考えると、引っ張るのは速いほうがいい。だが、冨永教授はあえて遅く引っ張ってみた。それまで行っていた引張試験の3分の1のスピードにしてみたのだ。冨永教授と一緒に研究を行っている専攻科の学生の渡邊充氏が詳細を説明する。

「引っ張る速度によって3種類の変形モードがあるとわかりました。一つは1秒100ミクロンの通常の速度の場合で、真ん中にくびれができてそのまま破断するものです。2つ目が低速モードの1秒30ミクロンで、これはくびれた部分がマルテンサイト変態といって新しい結晶構造に変わり、それが試験片を上下に何度も移動することで、通常より伸びるようになりました。この際のくびれはXの形を示していました」

「そして3つ目が1秒間に0.3ミクロンという超低速モード。この場合、同じようにマルテンサイト変態という現象が起きますが、くびれはスラッシュのような形になり、それもスラッシュが右肩上がりだったり左肩上がりだったりしながら移動します。低速モードでは連続的に移動していたくびれが、超低速モードでは不連続に移動していました」

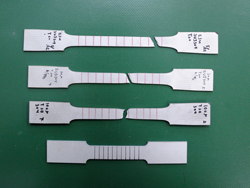

通常モードだと試験片は50~60%ほどしか伸びないが、超低速モードにするとなんと200%以上と元の2倍以上の長さまで伸びる。実際の試験片を見るとまさにアメのように伸びている。ほかの材料も試してみたが、このような現象は起きなかったという。

一番下がテスト前の試験片。下から2番目が通常の速度で引っ張ったものだが、その上の低速モードでは通常速度よりも伸び、一番上の超低速モードではさらに伸び、元の試験片の長さと比べると2倍以上の長さにまでなった。くびれの形やくびれの移動の仕方も、低速と超低速では異なることがわかった。

これまで観測されたことのない不思議な現象。冨永教授はこの現象を数値化したいと考えていた。そうすればこの現象をより精緻に捉えることができるからだ。

「私の研究分野では、数値化できる画像相関法を研究している先生たちがいました。画像相関法の技術が上がっているのは前からよく知っており、撮影するだけなので簡便でいいなと思っていたのです。そんなとき予算がつくことになり、さっそく問い合わせたのが『ARAMIS(アラミス)』でした」

数値化したことで見えてきたもの

冨永教授は前々から高精度のARAMISに注目しており、すぐさま販売元の丸紅情報システムズへと連絡する。

「導入して何より変わったのは、わざわざ近くの大学まで行って測定する必要がなくなったことです。学生が高専にいながら塑性変形の研究ができるようになりました」

渡邊氏はさっそくARAMISを使い、冨永教授が発見した不思議な現象の数値化に着手する。

「先ほどの3つのモードをすべて数値化しました。カラーマップによってX字型、スラッシュ型のくびれが上下に移動している様子が一目瞭然になりました。そしてひずみが起こっている速度を数値化してみたところ、くびれが移動しているときに、ひずみ速度がだんだん上がっていることがわかりました。数値化できなかったら、その事実はわかりませんでした」

渡邊氏は筑波大学院に進学することが決まっているが、そこにもARAMISが置いてあり、今度は材料をCFRP※に変えて再び研究に励みたいという。

「ARAMISがいいところは自分で設定を変えて、さらに踏み込んだ領域まで測定できることです。縦の伸びと横の縮みの比であるポアソン比も出せるので、さらに深く研究していきたいと思っています」

2014年7月、冨永教授は日本機械学会でこの現象を数値化したものを発表した。材料の知られざる特性を明らかにする冨永教授と学生の研究は、材料特性のマップをつくっているともいえる。何の変哲もない厚さ数ミリ、長さ10cmほどの試験片。だがそこには、まだまだ未知なるものが存在している。

※CFRP(Carbon-Fiber-Reinforced Plastic):炭素繊維強化プラスチック。