自動車の骨格部品の金型設計・製作で豊富な実績を持つオオイテック。同社は、鋼材加工に要していた外注費の削減、短納期を実現するべく、全自動金型加工システムを導入した。同プロジェクトは、同社、ハイエンドCAMソフトウェアTebisを提供するMSYS、マシニングセンタと搬入ロボットを担当した工作機械メーカーの3社が共同で取り組んだ。マシニングセンタの制御や、ロボットが鋼材を配置する位置情報など、同システムの要となるのがTebisだ。同社や工作機械メーカーの要望に応え、MSYSはTebisの設定を作り込んだ。2021年1月に同システムは運用を開始し、構造部加工は100%内製化を実現。今後、精度を高める同時5軸加工の導入により形状加工まで内製化することで、工期半減を目指す。

- 外注費が増大する鋼材加工を内製化したい

- 現在と将来の金型加工の課題を解決したい

- 年々強まる納期短縮の要求に応えたい

01[導入の背景]

外注費の削減、短納期を目指し全自動金型加工システムを導入

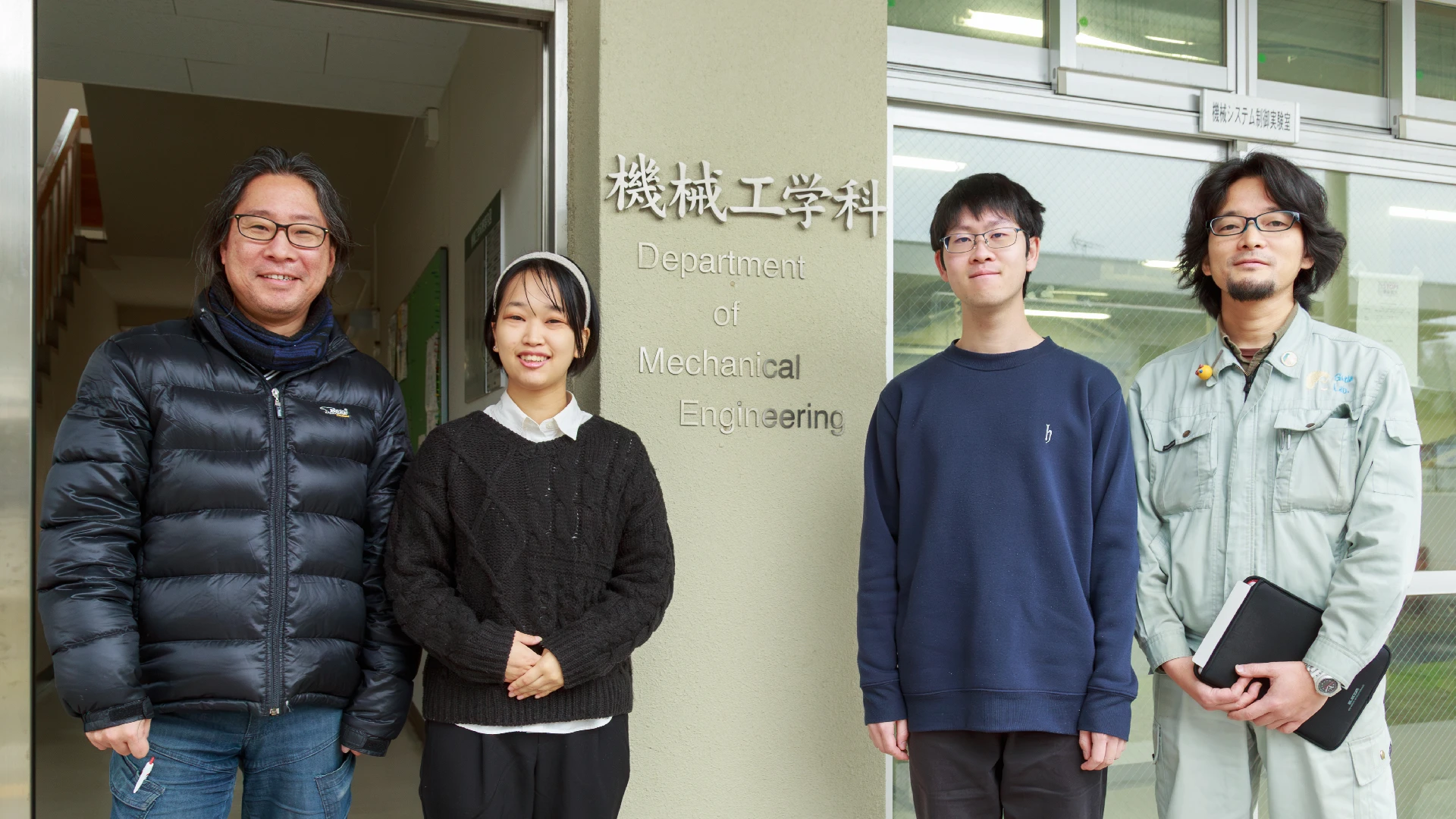

1963年設立、半世紀を超えて金型の設計・製作に取り組むオオイテック。同社は、自動車の骨格部品向けプレス用金型の設計・製作に特化した金型企業だ。自動車ボディの軽量化を可能にする超ハイテン材(超高張力鋼版)の金型製作を強みとし、豊富な実績を有する。軽量化は、エンジン自動車の燃費や電気自動車の電費の効率に関わるため、同社の金型は自動車メーカー各社の多くの車種で採用されており、Tier1(完成車メーカーに直接部品を供給するメーカー)からの信頼も厚い。

同社は従来、鋼材の穴加工やキー溝加工など構造部の加工をすべて外注していた。しかし、従来に比べて鋼材加工量が増えるのに伴い、増大する外注費の削減が課題となった。また、年々強まる納期短縮の要求に対し、生産性の向上も求められた。同社が課題解決に向け、外注部品の内製化や生産性向上を図る上で高いハードルとなったのが、深刻化する人手不足である。2019年に同社は、人手に頼らず内製化を図り、24時間生産により需要変動への柔軟な対応や短納期を目指し、全自動金型加工システムの導入検討を開始した。

同社における全自動金型加工システムは、工作機械を制御するための加工プログラムを作成するCAMソフトウェア、工具自動交換機能を備えたNC工作機械のマシニングセンタ、鋼材を搬入するロボットの大きく3つの要素で構成される。同社は当初、CAMの選定において既存のNC(数値制御)ソフトウェアの利用を中心に考えていたと、同社 機械技術部 部長 深掘元広氏は振り返る。「自分たちがやりたいことを突き詰めていくと、既存のNCソフトウェアではできないことがわかってきました。他製品のメーカーに相談する中で、ハイエンドCAMシステムTebisを扱うMSYSにも声をかけました」

02[導入のポイント]

現在と将来の課題解決の観点からCAMソフトウェアにTebisを採用

MSYSからの回答が最も当社のニーズを満たしていたと深掘氏は話す。「当社からの要望に対し、他メーカーはまだ未開発の機能が多かったのに対し、Tebisに関しては既存の機能を使うことで立ち上げることができると確信しました。例えば、Tebis はNCデータ以外に、CSVファイルなど様々な情報に関して柔軟な対応が可能です。また3Dモデルのサーフェス(自由曲面)とソリッド(内部が詰まった立体)の融合は、これまでCAD/CAMソフトウェアを使って手作業で行う必要がありました。Tebis は自動的に融合する機能を備えており、オペレーション作業の軽減が図れます。この機能は、当社が求める単品加工に欠かせないものです。また、Tebisの最新バージョン(4.1)では、バーチャルの世界で現場を再現し、NCデータ生成を行うことが可能です。今後の工数削減や品質向上に大いに役立つというポテンシャルも採用のポイントとなりました」

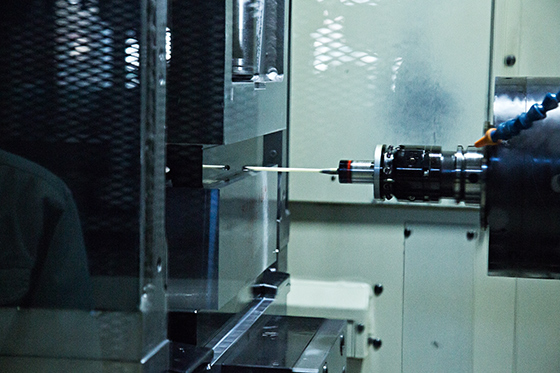

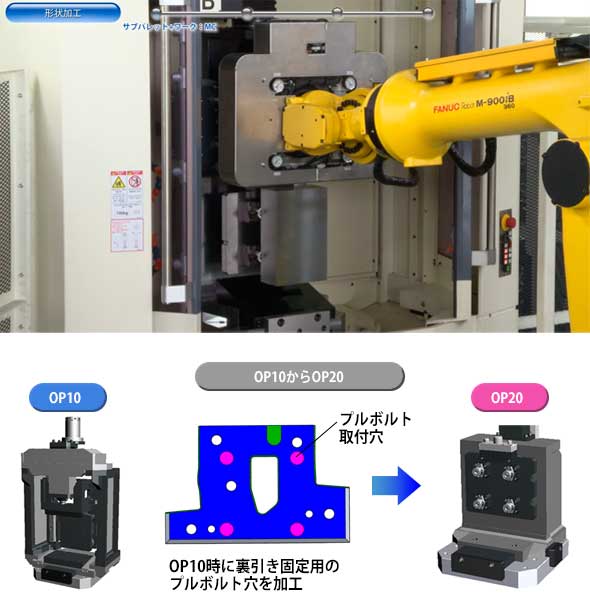

3軸(X/Y/Z)と2軸(回転/傾斜)を同時に動かす同時5軸加工への対応が、Tebis導入の決め手になったと深堀氏は明かす。「自動車部品を取り付けるパネルは自由曲面の集合体です。全自動金型加工システムの第1フェーズでは、鋼材加工の1次加工用構造部データをメインで行いますが、最終的な目標は形状加工です。そこまでやりきるためには、同時5軸加工による高い精度が必要となります。現状の加工法では、横からの加工となるため、自重によるたわみなどで誤差が生じる可能性があります。同時に5軸から加工することで、自重によるたわみを防止するとともに加工時間の最短化も図れます」

同社は、現在と将来において「やりたいこと」ができるCAMソフトウェアとして、2020年1月にTebisの採用を決定。同時に検討を進めていた工作機械メーカーも選定した。同社、MSYS、ロボットシステムも担当する工作機械メーカーの3社による全自動金型加工システムのプロジェクトがスタートした。

03[導入のプロセスとシステムの概要]

MSYSの技術支援のもと工具登録とテンプレート化

ポイントはMSYSによる部材の位置情報の作り込み

同社とMSYSは、Tebis導入に向けて工具登録と加工方法のテンプレート化を進めた。「ベースは、MSYSにつくってもらい、半年かけて当社でバリエーションを増やしました。現在、工具数は約200、テンプレート数は約40です。今後も新しい工具や加工法は随時追加していきます。また、工作機械メーカーからの『こういうCSVファイルが必要です』といった提示に対し、いかに応えていくか、MSYSと話し合いながら詰めました」(深掘氏)

制御するCAMと加工するマシニングセンタとは表裏一体で動くものだ。互いに情報の寸断や認識の齟齬が生じないように、MSYSと工作機械メーカーとの間で直接やりとりをしてもらうこともあったと深掘氏は話す。「Tebisが持つ位置座標データと実際に部材が設置される位置座標が少しでもずれているとエラーが発生し、ロボットの作業が停止します。この位置情報の設定は、Tebisには標準機能として搭載されていますが、他社製品では追加開発が必要でした。MSYSには工作機械メーカーと連携し、しっかりと作り込んでもらいました」

同社の全自動金型加工システムは2020年12月にテスト加工を行い、最終調整と細部の改善を実施し、2021年1月に運用を開始した。

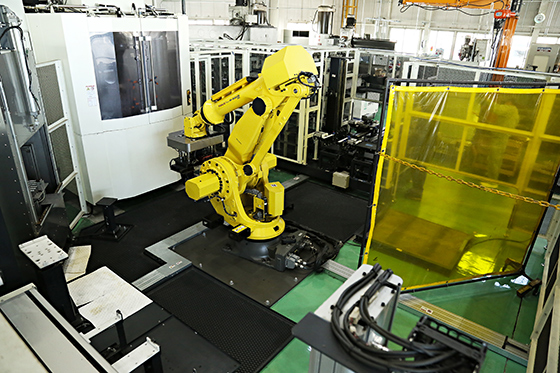

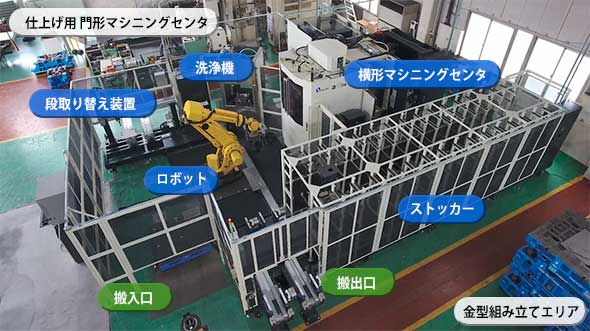

同システムでは、パレットへの鋼材の配置と工具の管理以外は人手が介在しない。加工の自動プロセスは以下のように進む。

- 鋼材とQRコードが並ぶパレットから、ロボットがQRコードを読み取りロボットハンドで鋼材をハンドリングしストッカーに収納。

- ストッカーからロボットが鋼材を取り出し、マシニングセンタ内の加工を行う場所に、Tebisによる位置座標データをもとに正しく設置。

- マシニングセンタにおいて、選択したテンプレートにより割り当てられた工具レイアウトと加工動作により加工を開始。加工のために鋼材を固定する治具の情報もNCデータに含まれており、自動的に治具も選択される。形状加工で使用するボルトを使った治具の場合は、ボルトの取り付けや締め付け、取り外すといった作業も自動で行われる。

- 加工後、ロボットがストッカーに戻し製品として搬出される。

04[導入の効果と今後の展望]

構造部加工は100%内製化し大幅に外注費を削減

同時5軸加工の導入により全社目標の工期半減に貢献

全自動金型加工システムにおいて、加工プロセスで活躍するのは、ロボットとマシニングセンタだ。無人の作業工程は、これまでの金型加工のイメージを覆す。2021年に同システムが運用開始して1年が経過した。構造部加工は100%内製化を実現し大幅な外注費削減が図れた。今後、同時5軸加工を導入し、形状加工まで可能なシステムに進化させていくと深掘氏は話す。「同システムにより構造部加工、形状加工まで行うことで、大型マシニング加工機にのせることなく、金型を組み付ければ完了です。これまで鋼材加工と鋳物加工で大型マシンニング加工機を共用していたのですが、それが必要なくなり、構造加工と鋳物加工を並列で進めることが可能です。当社が目標とする工期半減に大きく貢献します」

同時5軸加工による加工精度の向上は、Tier1に対し品質面で大きなアピールとなる。「プレス金型は、何回も補正・修正をかけて出来上がります。いかに1回目のトライでゴールに近づけることができるか。当社では、成形時に直面する現象を正確に予測し、事前に課題を解決するプレス成型シミュレーションに関して高い技術力を有しており、Tier1からご評価いただいています。同時5軸加工により、シミュレーション結果に基づき忠実に実行することで、金型品質のさらなる向上とともに、手戻りも少なくなり、納期短縮、コスト削減につながります」(深掘氏)

全自動金型加工システムでは、ガソリンエンジン車、ハイブリッド車、電気自動車の金型加工を行っている。「電気自動車に多用される超ハイテン材は、より高精度の金型を求められるため、同時5軸加工の必要性は今後ますます高まると考えています」(深掘氏)

「自動化はしましたが、改善は必要です。加工する中で『こうするとオペレーションのクリック数が軽減できる』などの要望をMSYSに相談しています。私とMSYSはホットラインでつながっています」と深掘氏は笑顔で話す。100年に一度の大変革期を迎えた自動車産業。変化をチャンスに変えるべく、金型加工の自動化に取り組むオオイテックの挑戦は続く。