生産拠点の点在でサプライチェーンが複雑化

現在、自動車産業は「100年に一度の大変革期」を迎えているといわれます。自動運転やカーシェアリング、MaaS(Mobility as a Service)など、目新しい言葉をよく聞くようになりました。また、CO2削減に向けた各国の規制は、ますます強化される方向にあります。

大変革の時代にはリスクだけでなく、多くのチャンスが潜んでいるはずです。そうした中、世界中の自動車メーカーが、様々な形で新たなチャレンジに取り組んでいます。その1つが、製造プロセスの再構築。キーワードは「デジタルツイン」です。

物理空間にある製品、部品などの現物をデジタルデータに変換し、コンピュータ上の仮想空間で蓄積、分析します。その結果を物理空間にフィードバックして、製造プロセスを最適化しようとするのが、デジタルツインのコンセプトです。IoT(Internet of Things:もののインターネット)などITの進化により、このコンセプトを実現する環境が整いつつあります。

自動車の製造プロセスにおける課題の例として、リコール問題を考えてみましょう。国土交通省のリコール原因調査(国土交通省 自動車局『平成29年度リコール届出内容の分析結果について』)によれば、2017年度の不具合発生原因の中で「製造」は37%。うち、「製造工程不適切」は12.5%を占めています。

この問題の背景にあると考えられるのが、グローバル生産の拡大です。生産拠点が国境を越えて点在し、サプライチェーンが複雑化する中で、製造プロセスや工程管理の難易度はますます高まっています。従来通りのやり方を改善するだけでは、追いつかないのではないか――。そうした危機意識も高まりつつあります。

そこで、解決へ向けた有効なアプローチとして、デジタルツインが注目されているのです。不具合発生の最少化だけでなく、開発や製造のリードタイム短縮や生産性向上を目指し、自動車産業におけるデジタル化の動きが活発化しています。

部品の現物はなくとも、スキャンデータで組み立てる

デジタルツインの活用により、現物なしでものづくりの設計や検証が可能になっています。製品や部品などの物理的制約を取り払うことで、利用企業は様々なメリットを期待できるわけです。

その一例として、仮想倉庫が挙げられます。多くの工場には、保管する必要のある部品や金型のスペースがあるはずです。使われる可能性が低くても、いつ必要になるか分からないため、古い部品や金型を工場の棚に並べているという企業が多く存在します。

Code デジタルツインによる課題解決アプローチでは、部品や金型のデータをストレージに保管します。これは製造におけるノウハウが反映された最良のデータです。仮想空間にデータさえあれば、部品の出来栄えはこのマスターデータと比較、検証して、工程改善に利用できますし、一部の古い金型は処分可能となります。将来、現物が必要になったときには、データから復元しなければなりませんが、空いたスペースを有効活用できます。

もう1つは、仮想組み立てによる検証です。デジタルツインにより、現物を使わず仮想空間で部品を組み立て、それが正常に行われているかどうかを検証します。具体例として、ある自動車メーカーの活用事例を紹介しましょう。

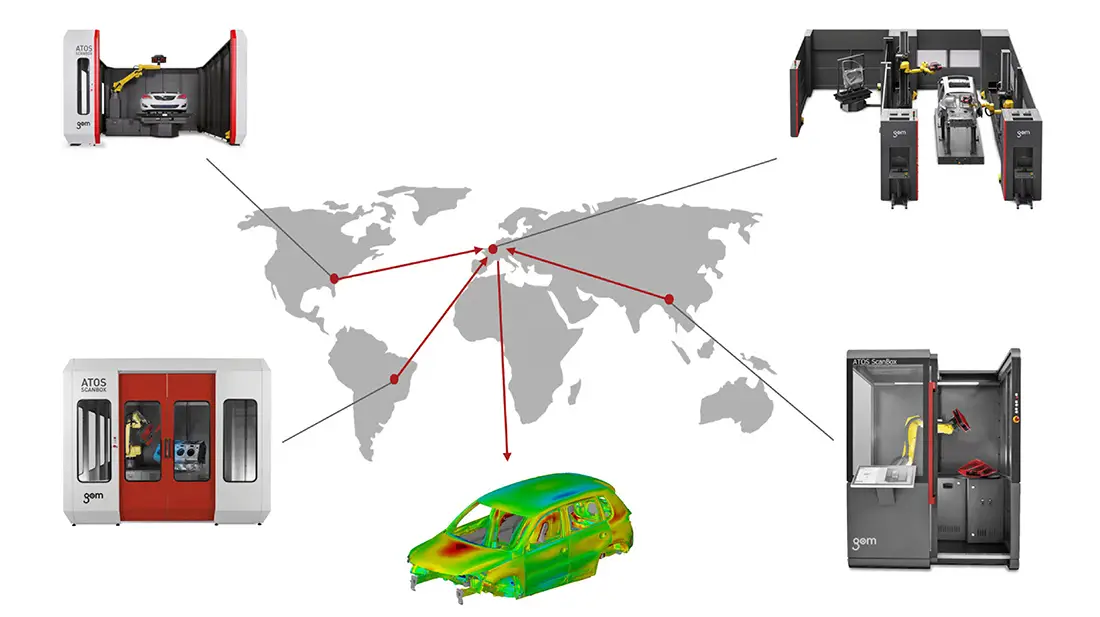

同社のサプライチェーンは、いくつもの国境をまたいでグローバルにつながっています。サプライヤーは世界各地に分散しているため、生産準備の段階で複数部品の組み付けを確認するには、いったん部品の現物を本社工場に集める必要があります。

その輸送には最低でも数日を要するでしょう。また、現物を使って組み付けた結果、一発で「合格」になるとは限りません。問題があれば、サプライヤーへの設計変更依頼など手戻りが発生します。

こうした課題に対して、同社はデジタルツインの考え方で解決を図りました。サプライヤー各社は3Dスキャナを設置して、出荷前に部品の形状を表すデジタルデータを作成。そのデータをネットワーク経由で、即座に自動車メーカーと共有します。

そして、自動車メーカーはコンピュータ上で部品を組み付けてレビューを実施します。仮想組み立てと仮想検査により、組み付け具合やすき間、段差、あるいは動作する部品同士の干渉などを確かめるのです。

もし部品に問題があれば、サプライヤーに伝えてすぐに改善措置を講じます。初期段階に検証することで手戻りを減らし、後続のプロセスを効率的に進めるのです。現物をやり取りするプロセスと比べて、大幅な時間短縮とコスト削減が実現できたといいます。

3Dスキャニングをリードする独GOM社のソリューション

デジタルツインに基づくものづくりへの期待は、ますます高まっています。3Dスキャナを活用する自動車メーカーも増えつつあります。こうした潮流をリードする企業の1つが、ドイツに本拠を置くGOM社です。同社の3Dスキャナ「ATOS」シリーズは、高精細なポリゴンメッシュの3D形状を素早く取得します。また「ATOS ScanBox」を活用することで、測定や検査を自動化できる点も、導入企業にとってメリットでしょうか。

ATOS ScanBoxの大きな特長は、ハードウェアとソフトウェアを統合したシステムとして提供されることです。ハード/ソフトが一体なので、どちらか一方を更新した場合の追従性維持などの心配もありません。ロボットアームを用いた自動計測システムは操作性に優れ、高速測定が可能。また、ATOS ScanBoxはEU機械指令に適合しており、標準的な測定装置として広く活用されています。

丸紅情報システムではこの「ATOS」シリーズをはじめ、GOM社の様々なソリューションを輸入販売しています。販売やメンテナンスなどを担当する専任チームも拡充しており、自動車産業だけでなく様々な分野でお客様へのサポートを強化しています。