3Dプリンターとは?

3Dプリンターとは、3次元CADデータなどを基に立体物を造形する機械です。3Dプリンターの動作原理はいくつかありますが、一般的には樹脂などの材料を1層ずつ重ねて立体物を作り上げます。

3Dプリンターの歴史

3Dプリンターの基本技術は、1980年に日本の研究者によって発明された技術でしたが、日本国内では特許技術を実用化した企業は現れませんでした。その後、1987年にアメリカで光造形法の特許が取得され、3Dプリンター企業である「3D Systems」が設立されました。1988年にはFDM方式(Fused Deposition Modeling)の特許がStratasys社創業者により取得され、2009年、FDM方式の基本特許権が20年の存続期間を経て失効し、これが3Dプリンターの低価格化と普及のきっかけとなりました。

現在3Dプリンターは、製造業を中心にさまざまな用途で活用されています。3Dプリンターは主に「試作品」と「実用品」を作るために使われています。

3Dプリンターを活用した試作品の製作

試作品とは、製造業が製品開発のために作成するもので、設計を検証するために使用されます。従来、試作品は金型を使用したり、素材の塊を必要な形状に削り出したりして作られていました。金型の作成や切削加工には熟練した技術が必要で、誰でも簡単に試作品を作ることはできませんでした。しかし、3Dプリンターの登場により、熟練した技術を必要とせず、3Dデータさえあれば誰でも簡単に試作品を作れるようになりました。

現在では、自動車のハンドルやパソコンのキーボード、マウスなど、さまざまな製品が形状やデザインの検証のために3Dプリンターで試作品の製作が行われています。

3Dプリンターを活用した実用品の製作

3Dプリンターで実用的な製品を作るケースも増えています。従来の金型による製造の場合、金型自体に大きなコストがかかります。製品によっては数百万円から数千万円のイニシャルコストがかかることもあります。

金型のコストは、その金型で製造される製品の製造コストに上乗せされますが、3Dプリンターの場合、3Dデータさえあれば、1台あたりの製造コストは基本的に一定になります。そのため、生産量などによっては、3Dプリンターで製造した方が金型で製造するよりもコストメリットがあるケースもあります。

3Dプリンターのメリット

3Dプリンターのメリットについてみていきましょう。

製品開発の時間短縮

従来の金型によるものづくりや、切削によるものづくりに比べて、スピーディな試作品作りが可能で、製品開発にかかる時間を短縮することができます。

複雑な形状の立体造形物の作成が可能

金型や切削では作ることが難しい形状がありますが、3Dプリンターの場合は形状についての自由度が高いというメリットがあります。

属人的スキルに依存しない

金型製作や切削加工には、時として熟練の職人技ともいえるような技術が要求されることがあります。しかし、3Dプリンターの場合、そのようなスキルは必要ありません。同じ3Dデータを使えば、造形方式にもよりますが基本的には誰でも同じ品質の製品を作ることができます。

3Dプリンターのデメリット

3Dプリンターのデメリットについてもみていきましょう。

材料の制約がある

3Dプリンターで使用できる材料には、一定の制約があります。使用される材料の多くは樹脂でしたが、金属3Dプリンターの登場により、樹脂以外の金属素材も使用できるようになりました。ただし、どんな素材でも使えるわけではありません。また、3Dプリンターの方式によって使用できる素材の制限が異なります。

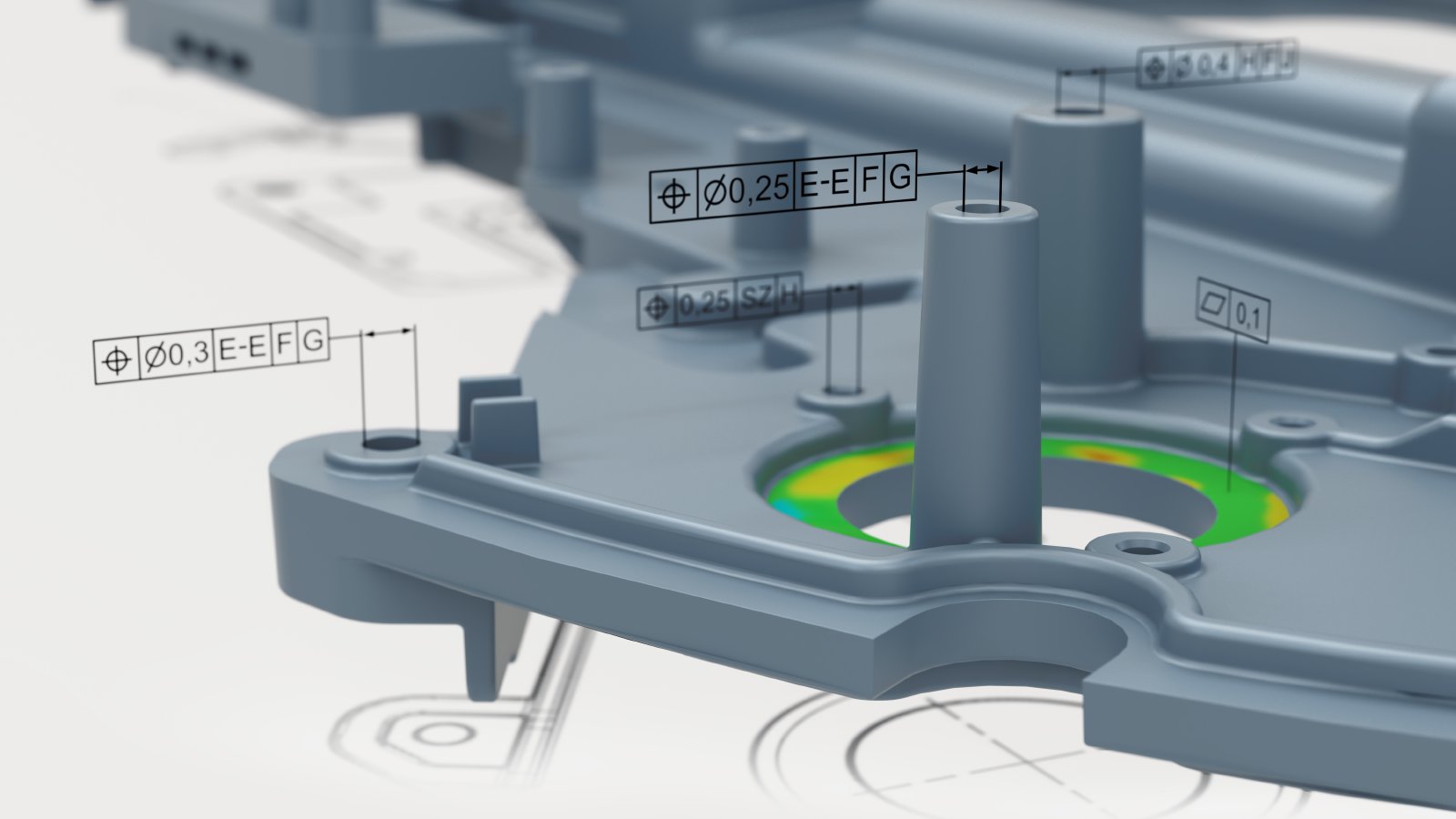

品質の担保が困難な場合がある

たとえば、自動車エンジンのように高い精度が要求されるものでは、3Dプリンターで要求される精度を満たすことが難しい場合があります。

従来工法で製造された製品の中には、精密部品のように100分台の寸法精度を必要とする場合があり、一般的には3Dプリンターでこのような精度を出すことは困難と考えられています。必要に応じて切削などで寸法精度を高める二次加工が必要な場合があります。

3Dプリンターの方式

3Dプリンターには、いくつかの方式があります。以下、各方式についての概要や特徴などを取り上げます。

FDM方式

FDM(Fused Deposition Modeling)方式とは、フィラメントと呼ばれる糸状の熱可塑性プラスチック材料に熱を加えて溶かし、それを3Dプリンターのノズルから押しだし、一筆書きの要領で積層させることにより立体造形物を作る方式です。

FDM方式で使われる熱可塑性プラスチック材料は、身近なところだとパソコンの筐体やマウス、テレビのリモコンなど、さまざまな製品に使われている素材です。こうした素材を使用できることが、FDM方式の大きな強みとなっています。

一方、FDM方式の弱点は一筆書きであるために生産時間が掛かってしまうことです。たとえば1つの造形物を作るのに1時間かかるとすると、2つの造形物を作るのに2時間、3つの造形物を作るのに3時間、というように、等倍の製作時間がかかる点が弱点として挙げられます。

FDM方式の3Dプリンターで作られたパーツは、実機での機能テストや耐久テストに使われる事もあり、実製品に近い物性を必要とする用途に向いています。また、複数個作る必要のない治具や最終製品など、いわゆる”一品モノ”の製作にも利用できます。

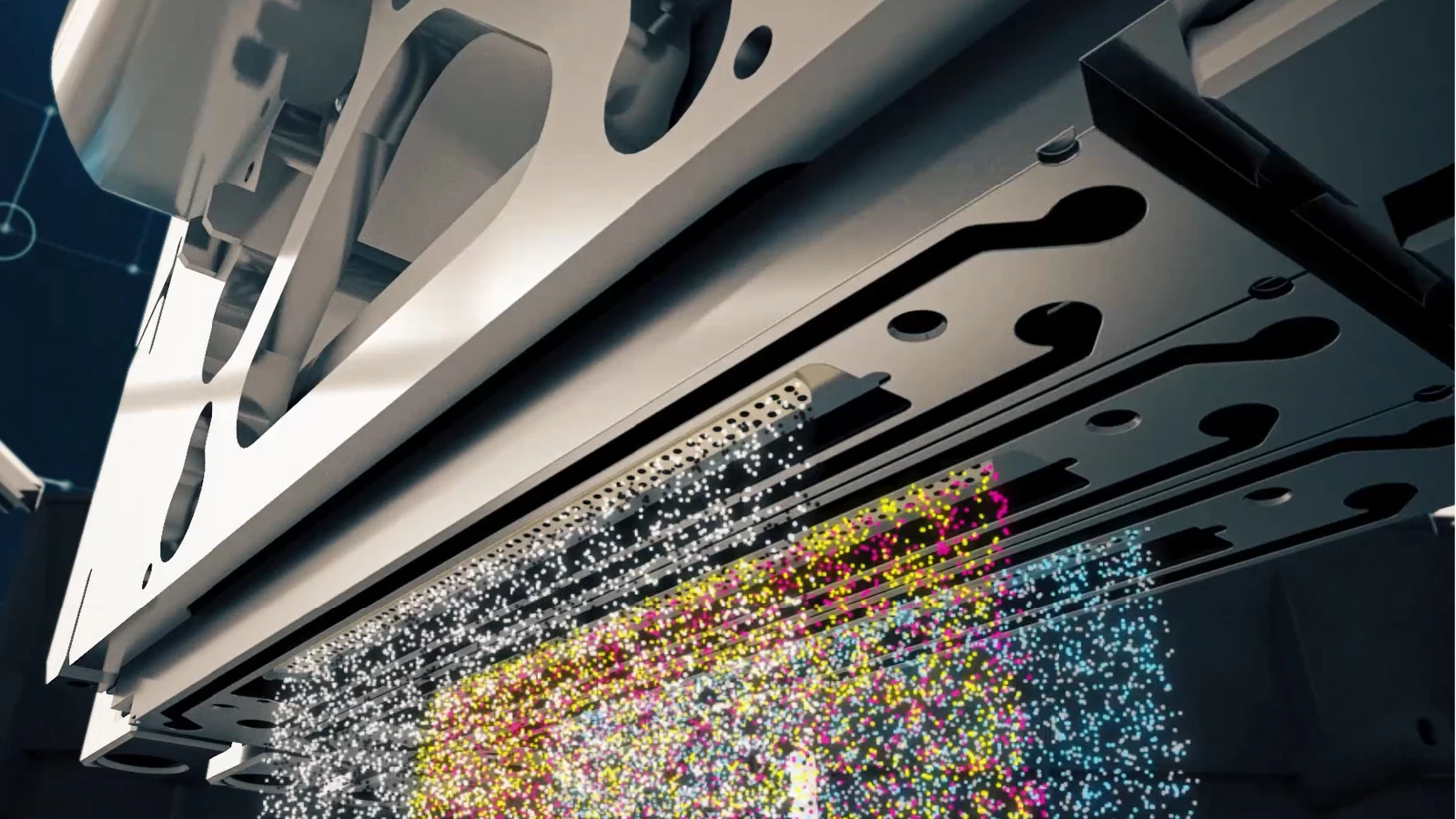

インクジェット方式

インクジェット方式は、インクジェットノズルから液体状の光硬化性樹脂を噴射し、UV(紫外線)を照射して硬化させる方式です。形状を作りたい部分にだけインクジェットヘッドから材料を噴射し、その部分をUVで固めることで1つの層を形成します。この工程を繰り返して何層にも重ね、立体造形物を完成させます。

インクジェット方式では、1層あたりのピッチ(積層厚)がかなり薄くなります。そのため、細かい形状の造形物も作りやすいというメリットがあります。インクジェット方式では、見栄え重視の最終製品に近いモックアップを作成することが可能です。3Dプリンターが複数のノズルを備えている場合、それぞれのノズルで異なる種類の材料を使用することが可能です。たとえば、色の違う素材を使ったり、質感の違う素材を組み合わせたりすることができます。

ただし、インクジェット方式では光硬化性樹脂を使用するため、素材に制約があります。基本的に粘度の低い液状の素材でないと使いにくいという弱点があります。たとえば、耐熱性や強度が必要な場合は、添加剤を加えるなどの対策をとることもありますが、そうすると粘度が高くなり、ノズルからうまく噴射できなくなります。そのため、物性の高い材料を使いにくいという弱点があります。

製造業では、製品などのデザインを確認するための試作品にこのインクジェット方式が使われることが多く、製品開発の初期段階でリアルなモックアップを製作することにも適しています。

光造形方式

光造形方式とは、光硬化性樹脂を材料とし、レーザー光を照射して立体的な造形物を作る方式です。光が照射された部分だけが硬化し造形物になります。光源にはレーザーのほか、プロジェクターライトやLCDなども使われます。

光造形方式は、細かく複雑な形状を造形できるというメリットがあります。光源の種類による違いはありますが、レーザー方式は造形が美しく、リアルなモックアップを作るのに適しています。一方、光造形方式の3Dプリンターは操作が難しく、ある程度の熟練度が必要といわれています。

バインダージェット方式

バインダージェット方式とは、材料となる金属粉が敷き詰められた面(パウダーベッド)に、インクジェットのようにバインダーを固めたい部分だけに吹き付けることで立体物の層を作り、この層を次々と積み重ねていくことで立体物を造形する方式です。完成した造形物にはバインダーが含まれていますので、脱脂・焼結などの後処理が必要になります。

この方式のメリットは、造形時にサポートを必要としないことです。サポートが必要ないため、1回の造形工程で他の方式よりも多くの造形物を作ることができます。

パウダーベッド方式

パウダーベッド方式とは、粉末の熱可塑性樹脂を3Dプリンターのトレイ上に敷き詰めて、そこにレーザーや電子ビームを使用して粉末を溶融固化もしくは焼結する方式です。近年、赤外線などに反応して固化する液状の材料(これが結合剤になる)をノズルから噴射する方式も登場しています。

パウダーベッド方式は、微細で小さなパーツをワークエリアに敷き詰めて造形することができるため、樹脂部品の大量生産に向いています。現在は試作品などの造形に使われていますが、将来的には実用的な製品の量産に使われる可能性が高いといわれています。

金属3Dプリンターにおけるパウダーベッド方式についてはこちら

BMD方式

BMD(Bound Metal Deposition)方式とは、MIM(Metal Injection Molding/金属粉末射出成形方式)技術を応用した新しい方式です。金属材料とバインダーでできた棒状の材料を熱で溶かして柔らかくしたものを押し出して、一筆書きの要領で一層ずつ造形する方式です。材料にもよりますが、基本的には後処理として脱脂と焼結が行われます。この工程でバインダーを除去し、金属を収縮させることで強度を出します。

BMD方式は、2015年に設立されたアメリカの3DプリンターメーカーであるDesktop Metal社が開発した独自技術です。従来の方法では造形が難しかった複雑な形状の造形が可能な方式です。金属粉を使わないため、導入のハードルは低いといわれています。

指向性エネルギー堆積法

指向性エネルギー堆積法(Direct Energy Deposition)とは、金属粉末をノズルから供給し、そこにレーザービームを照射して焼結させるという方式です。

この方式のメリットは、装置自体が比較的コンパクトであることと、金属粉末をレーザービームの焦点に集積し、溶かして積層するため、金属粉を使用する他の方法に比べて金属粉の廃棄を大幅に削減できることです。

丸紅情報システムズの取り扱いラインナップ

丸紅情報システムズではさまざまな3Dプリンターを取り扱っています。FDM方式、インクジェット方式、光造形方式、バインダージェット方式、パウダーベッド方式、そしてBMD方式までを網羅しています。3Dプリンター分野で世界No.1の実績をもち、FDM方式を開発した「Stratasys社」の3Dプリンターについては、30年に及ぶ販売・保守サポートの実績があります。

たとえば、当社で取り扱っているFDM方式の3Dプリンターの場合、取り扱いが可能なさまざまな熱可塑性樹脂について、メーカー側でパラメーターを調整済みであるため、ユーザー側でパラメーターを編集する必要がありません。導入後にスムーズな稼働を実現できます。

また、BMD方式を独自開発した「Desktop Metal社」金属3Dプリンターの国内正規販売代理店として、該社の多彩な製品ラインナップを取り揃えています。3Dプリンターの導入を検討されるすべて企業様のニーズや用途にマッチした最適な3Dプリンターをご提案します。

3Dプリンター 資料ダウンロード

3Dプリンターの紹介資料がダウンロードいただけます。