AMRとは

AMRとは、「Autonomous Mobile Robot」の略で、「自律走行搬送ロボット」という意味です。マップデータとセンサ検知に基づいて自律走行するため、AGVの場合に必要なガイドテープが不要です。そのため、ルート設計やガイドテープ敷設などの工数が減り、導入までの期間を短縮できます。AMRにはタブレットなどの操作画面が設置されていて、配送ルートをプログラムして動かすことも可能です。センサで障害物を回避して運航し、必要に応じて減速・ブレーキ制御を行なって安全に走行します。

AMRに対する需要

AMRに対する需要は、製造業や物流業を中心に高まってきています。その背景には、月額利用型でロボットを提供するサービスの台頭によって、初期投資のハードルが下がったことが挙げられます。また、コロナ禍によって職場においても人が接触する機会を減らそうとする動きがありますが、AMRの導入によってこのようなニーズを満たせることも理由の一つです。

AMRが活躍する業界

AMRは幅広い業界で活躍していますが、とりわけ製造業や物流業での活躍が目立ちます。

製造業

製造業は、もともと他業界よりも自動化が進んでいました。しかし、資材の搬送や工程間搬送は、人手で行われることが多かったです。そのような事情があったため、AMRの導入による人件費の削減や業務効率化が期待され、実際に需要が高まっています。また製造業の場でのAMRは、上部にアームロボットが取り付けられ、移動しながら作業ができるものも提案されています。

物流

物流業界は、もともとロボットの導入があまり進んでいませんでした。しかし、EC需要の高まりがきっかけで物流プロセスが複雑になったことにより、柔軟なオペレーションと人材の適切な配置が求められるようになりました。これらを実現するためには、業務の自動化が必要であるため、AMRが活躍の場を拡げています。

AMRとAGVの違い

AGVは物を運ぶロボットですが、AMRは人と空間を共有して協働できるロボットです。AMRとAGVには以下のような違いもあります。

- 搬送方式

- 移動範囲

- AMRはルート変更が簡単

- AMRは人と協働作業できるロボット

搬送方式

AGVとAMRを隔てる最も大きな違いは走行方式です。AGVは磁気テープなどのガイドに従って走行しますが、AMRはマップデータやセンサの情報を頼りに走行します。AGVは「Automated Guided Vehicle」の略で、「無人搬送車」という意味があります。AGVは指定の商品などを運ぶ、単純作業を担う車両としての位置づけです。一方AMRは、先述した通り「自律走行搬送ロボット」という意味で、マップデータとセンサ検知に基づいて自律走行するため、AGVの場合に必要な磁気テープなどのガイドが不要です。

移動範囲

AGVは磁気テープなどのガイドに沿って固定されたルートを走行するため、走行時間等を管理しやすいメリットがあります。一方でガイドテープが敷設されていないエリアは走行できず、ルート上の障害物を回避できずに停止してしまいます。ですから総合的に、AGVはAMRよりも広いスペースが必要です。それに対してAMRは物理的なガイドが不要 で、ルートや目的地変更は自由自在です。建物や空間を把握しているだけでなく、障害物や人も回避できるため、既存環境に導入しやすい搬送ロボットといえます。

AMRはルート変更が簡単

AMRはパソコン上でマップデータを生成すればすぐに走行可能で、ルート変更も簡単です。AMRを侵入させたくないエリアには「進入禁止」などの情報を入力しておけば問題ありません。EffiBOTの「Follow-meモード」を利用すると、特に何も設定しなくても障害物を避けながらオペレーターに付いて来てくれます。一方でAGVには障害物のない専用の通路が不可欠で、ルートを少し変えるだけでもレイアウトの変更が必要な場合があり、ガイドテープの敷設も必須の作業です。AGVのルート変更工事となると、工場や倉庫の非稼働時間帯に施工する必要が生じます。

AMRは人と協働作業できるロボット

ここまでの説明からわかる通り、AGVは搬送車単独で、決められたルートの搬送に特化して設計されていますが、AMRは人と協働作業ができるロボットです。商品を棚から出してAMRに載せる作業をオペレーターが行い、次のピッキングポイントへの搬送は自動で行います。走行中はライトや音で周囲に注意を促し、センサで障害物やオペレーターを認識して避けたり徐行したり、必要な場合には緊急停止して、人との安全な距離を保ちます。

| AMR(EffiBOT) | AGV | |

|---|---|---|

| 搬送方式 | 自律搬送 (マップデータとセンサ) | 誘導搬送 (磁気テープなどのガイドが必要) |

| 移動ルート | フレキシブルに変更可 | 固定ルート |

| 障害物回避 | 可 | 不可 |

| 人との協働作業 | 可 | 不可 |

AGVは導入と維持管理にかかるコストが高いケースが多い

既に広い現場でAGVを使用しておられるなら、定期メンテナンスやルート変更工事などのランニングコストに大きなデメリットを感じておられるでしょう。本体価格だけならAGVの方が安いですが、下記の費用が必要になります。

AGVの初期投資

- 搬送ロボット本体

- 自動走行環境の構築費用

- 初期導入研修のコスト

AGVのランニングコスト

- ガイドテープやマークなどの定期メンテナンス費

- ルート変更や行先追加などの追加工事費

AGVの場合、自社内でテープを貼って対応できることもありますが、多くの場合は走行環境を整えるために外部の工事業者に施工してもらいます。しかし、事前のシミュレーションを完璧に行うのは難しく、実際に稼働し始めてから様々な問題に気付いても簡単には修正できません。一方でEffiBOTは内製化して自社社員が設定を変更できるため、外注コストの削減につながりますし、事前テストをして実際に使用しながら最適な運用に調整していけるのもメリットです。AMRとAGVのどちらを導入するべきかは現場の課題とそれに適した運用次第ですが、コストや運用のしやすさはAMR(EffiBOT)の方が優れています。

AMR:EffiBOTを導入するメリット

先述したコストや運用のしやすさはAMR:EffiBOTを導入するメリットですが、以下のようなメリットもあります。

- 作業効率がアップして省人化に貢献

- オペレーターの負担を軽減

- 研修時間・研修コストの削減

作業効率がアップして省人化に貢献

AMR:EffiBOTを導入する一番のメリットは、作業効率がアップして省人化に貢献できることです。人件費の削減が最も大きなコストカットになるでしょう。ピッキング作業の半分以上の時間を移動に取られますが、AMRの導入によって人の移動距離・移動時間が短縮されます。最大積載重量は300kgで、500kgまで牽引 できるため、オペレーターが別途台車を押して移動する必要もなく、一度にたくさんの荷物を運んで移動スピードを向上できます。近年は商品の種類がさらに増加しているため、棚探し・商品確認・伝票との照合など作業内容が多いですが、EffiBOTによってオペレーターはピッキング作業に専念できるようになり、生産性の向上を見込めるでしょう。

オペレーターの負担を軽減

AMR:EffiBOTの荷台の高さは55cmと高めで、積み下ろしの際のオペレーターの負担を軽減します。また、荷台が1200mm x 600mmと広いため荷物を積みやすい構造です。

研修時間・研修コストの削減

もし既に施設に導入しているWMS が、一筆書きの最短経路でピッキングの順番を算出してリストを作成するようになっていれば、EffiBOT専用の運行管理システム を追加で導入することで研修時間や研修コストを削減できます。ピッキングリストに基づいてEffiBOTが順次棚まで移動するため、毎回オペレーターが棚の場所を確認しなくてもピッキングポイントに辿り着いてスムーズに作業を進められます。そのため、新人の研修時間を短縮し、研修にかかるコストの削減も見込めるのです。ただし、事前にマップ上の各棚とピッキング場所を設定しておく必要があります。

AMR:EffiBOTの運用例

EffiBOTは物流倉庫・工場の生産ラインにおける固定ルートでの無人搬送や、人との協働搬送に活用されています。それぞれの施設の特性に合わせてマルチオーダーピッキングやトータルピッキングなどのピッキング方式に応じて使い分けたり、商品カテゴリーごとに使い分けたり、様々な運用方法に対応できます。

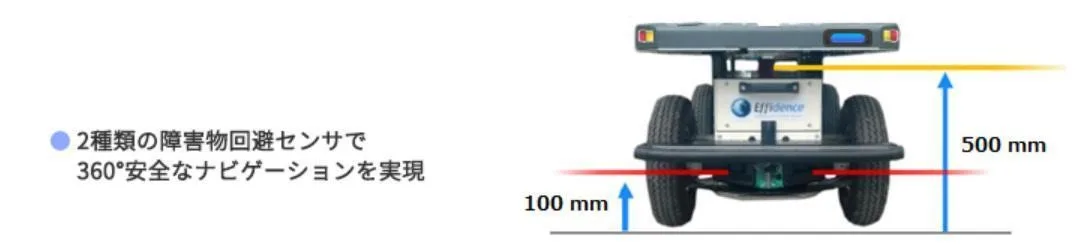

人との共有エリアに安心して導入可能なAMR:EffiBOTの7つの安全性能

EffiBOTには7つの安全性能があり、人との共有エリアに安心して導入可能です。高さ10cmの低位置センサと、高さ50cmの位置を360°検知する複数のセンサで周囲との安全な距離を保ち、ブルーライト投光器で走行中であることを周囲に知らせます。自動で緊急停止できますが、万が一の場合にも非常停止ボタンが荷台の四隅にあるため、人為的に停止させることも可能です。

- 360°センサ(高さ50cm)

- 低位置90°センサ × 4(高さ10㎝)

- バンパーセンサ

- サイドプロテクター

- ブザー音

- ブルーライト投光器

- 非常停止ボタン

Effidence社について

EffiBOTはフランスを拠点に事業を展開し、フランスに本社があるルノーやAIRBUS、フランス郵政公社、ドイツのBMW、Volkswagenなどに導入されています。

会社所在地: 23 rue de la Roseraie 63540 Romagnat /FRANCE

公式ホームページ:EFFIDENCE : Robotics solutions designer for logistics