Stratasysに限らず、金属、樹脂両方の3Dプリンティングに対して、航空機産業からの期待や注目が急速に高まっていることを感じます。その理由を筆者の視点で整理してみたいと思います。

・製造から修理までの部品サプライチェーンを大きく改善できる手段としての期待

旅客機1機作るのに300万点の部品が必要と言われており、それらの多くは型成形、切削加工により作られ、その作り方による制限から、多数の部品を溶接、ボルトやリベット締結、接着などで組み立てられること、またそれらネジ1個でも厳しい品質基準と工程管理、記録が求められますが、3Dプリンティングで作る前提で設計すると、部品を一体化できる場合があり、部品数を減らすことができます。部品数が減るのは最初に作る時だけでなく、20年以上修理しながら使われるので、長い期間の管理工数を大きく減らせることになります。

加えて、型成形で作られるものは、型がある場所でしか作ることができませんが、3Dプリンティングであれば、作る、運ぶ、在庫するなどを柔軟に選べる、変えられるので、そのメリットは大きいとのことです。

更に、民間旅客機でも、軍用機でも、整備や修理のために飛べない時間が短くなることは大きな利益になり、また修理整備場所は世界中に数多くあり、そこに必要な部品をタイムリーに届けるには、3Dプリンティングが有利です。

・部品の性能向上、寿命向上と軽量化の両立への期待

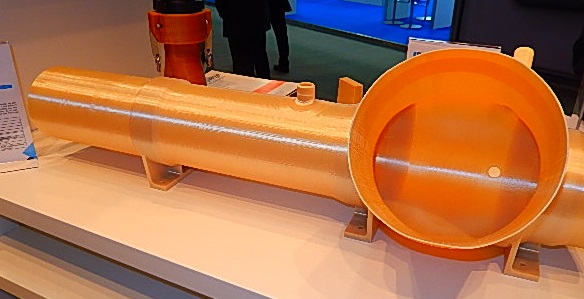

航空機エンジンメーカーのGeneral Electric社の方から筆者が伺った例では、燃料噴射ノズルを金属3Dプリンターで作る前提で設計製造すると、従来20部品必要なものが1部品となり、溶接や締結が減ることで寿命が5倍になり、重量が25%減らせたとのことで、そのエンジンの燃費向上にもつながるそうで、このようなケースが熱交換器などでも当てはまるそうで、単に既存部品の作り方を置き換えるのではなく、設計を変えられる手段として期待しているそうです。

前述の内装樹脂部品でも、3Dプリンティングを前提とした最適設計が性能向上と重量・コスト削減の両立を実現しています。

・納期やカスタマイズのニーズに応えられる期待

民間航空機の需要が高まり、航空機メーカー間の競争が激しくなっていることはよく報道されていますし、エアライン会社間の顧客獲得競争も激しさを増す中、エアライン各社もより良いサービスや料金の差別化、燃費などのコストダウンの要求が高まり、航空機メーカーもこれまで以上に厳しい要求に応えなければなりません。特に新型の飛行機は、納品されるまでに様々な仕様設計変更があり、納期も守らなければならない中で、3Dプリンティングで製造する部品であれば、設計仕様変更を従来より短時間で行えることや、納品後も様々な改良、デザイン変更、カスタマイズ要求に柔軟に素早くこたえられることも期待されていることの一つです。