学校・研究機関分野 3Dプリンター活用事例

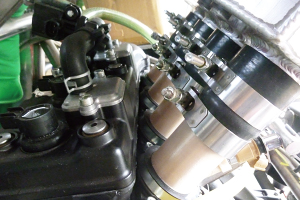

2012年、もう1チーム、オンデマンド生産サービスを利用してDDMを進めたチームがある。千葉大学だ。千葉大学が3Dプリンターで造形しようと考えたのは吸い込んだ空気をエンジンの各シリンダーに分配するインテークマニフォールドという部位だ。

それまで抱えていた問題点は大きく4つ。1つは手でアルミを溶接していたため精度が悪かったこと。2つ目は製作時間がかかったこと。3つ目は人手がかかったこと。4つ目は切削や溶接など多くの工程があるため、工場の日程調整に手間と時間を費やしていたことだ。溶接を固定するための治具も切削加工でつくらなければならなかったため、手間と時間は膨大にかかっていた。

インテークマニフォールドには燃料噴射装置のインジェクターを圧入する必要がある。アルミ溶接で製作していた1年前は、精度が出なかったため一度では入らず、やすりで削ってどうにか押し込んでいた。それが3Dプリンターで造形したものは一発で入り、組み付け性も問題なかった。製作日数にいたってはわずか数日だ。

造形物がガソリンと触れることから、Stratasys社のFDM造形機FORTUSならではの耐ガソリン性と高強度のPPSFという材料が使われた。

「最初にもったときの軽さに驚きました」(紺野氏)、「想像していたよりとても丈夫でした」(千葉氏)、「圧倒的な造形スピードと形状の自由度にびっくりしました」(我妻氏)。

来年は、エンジン吸気口に取り付けられるリストリクターという部品も3Dプリンターで造形したいと、今から意気込んでいる。2011年は8位。めざすは6位以内だ。

2011年度レース車両

2011年度 アルミ製インテークマニフォールド

2012年度 DDMによるインテークマニフォールド