学校・研究機関分野 3Dプリンター活用事例

日本の自動車産業の発展のために学生に「ものづくり育成の場」を与えるべく2003年にスタートした全日本学生フォーミュラ大会は、今年で12回目を迎える。ガソリンエンジンクラスには国内のほか、中国、タイ、インドなどアジア各国からも集まり、実に88チームが参加した。

丸紅情報システムズのMSYS生産による協賛は今年で4年目を迎え、これまでに2校を支援し、設計支援から3Dプリンターによるプリントを行ってきたが、今回は3校を加えて計5校を支援。そのなかの1つが東海大学である。

今回の東海大学の車両開発のテーマは「斬新さと正確性の究極の両立」。注目した部品は、複数の気筒に空気を均等に供給する吸気用サージタンクと、ガソリンを吸入空気に霧状に噴射するインジェクターパイプである。

これら2つのパーツの実現を後押ししたのが「V型2気筒エンジン縦置きレイアウト」。これにより車両中央に重量を集中化、チェーンからシャフトドライブ化が可能になり、エンジンも高出力ながらフラットトルク(回転の安定化)を目指した。

毎年のように縦置きレイアウトに挑戦するが、様々な技術的な障害で断念せざるを得なかった。だが今年はついに実現させる。そのため東海大学にとって、MSYS生産の支援はまさに渡りに船だった。

吸気用サージタンク

インジェクターパイプ

まず、吸気用サージタンクに取りかかる。学生フォーミュラには車両規定があり、ある一定のサイズ内につくることが義務付けられている。そのため、サージタンクの設置空間も限られている。その一方で、予備実験で求められた最適容量の8リッターは確保したい。そこで3Dプリンターで造形することを前提に、従来の手加工によるCFRPでは出来なかった自由な形で設計したところ、矛盾する2つのことを両立できる形にたどり着く。

「スペースの節約と十分な長さを両立させるために、サージタンクの中にディフューザーを内蔵し、カールファンネル(通風筒)と一体化させました」と木田将寛氏。

また、流体力学シミュレーションも行っており、内部空気の流れを最適化。今年はリアウイングを付けることになったことから、サージタンクが空気の流れを妨げないように流線形にデザインしている。

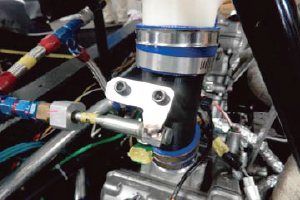

ガソリンを噴霧するインジェクターパイプは、タンクとエンジンのレイアウトの関係で曲がった管にする必要があり、3Dプリンターの利点である、加工に制限されない、高い設計の自由度を生かして3次元的に曲がったパイプで設計された。なお、インジェクターパイプは黒い色の「ナイロン12」という新素材を使用。これは、柔軟性があって衝撃的な強度に強い素材で、すぐれた耐薬品性ももっている。金属部品のネジを入れたり、ガソリンが中を通ることからこの素材が使われた。

今年はカーボンモノコックボディとフロント・リアウイングを初採用。東海大学で初の日本大会総合優勝を目指す。