航空・宇宙分野 3Dプリンター活用事例

世界で年間29億人が利用する航空輸送は、社会基盤を支える巨大ビジネスである。

それだけに国際的な開発競争力は激しさを増している。

2013年内に国産旅客機MRJの初飛行が予定され、新たなステージを迎える日本の航空産業。

これまでも技術的チャレンジを繰り返してきた。

例えば、次世代航空機に求められる環境性能への取り組みは世界的にも評価が高い。

国産ジェットエンジン開発の最前線でいま何が行われているのか。

研究開発の期間短縮とコスト抑制を目的に3Dプリンターの活用も始まった。

日本の宇宙・航空分野の研究開発を牽引する独立行政法人 宇宙航空研究開発機構 JAXAを取材した。

ジェットエンジンの開発は1つの国ではなく複数の国が共同で開発するケースが多く、国際共同開発のメンバーになるためには、世界が認める高い技術力を持っていなければならない。現在、民間旅客機エンジン開発のテーマにはどのようなものがあるのだろうか。

「NOx(窒素酸化物)、CO2(二酸化炭素)の排出削減や空港騒音低減など環境面は国際的にも厳しい基準のクリアが求められています。日本はこの分野では先行しており、JAXAでは世界トップレベルの低NOx燃焼器を開発しています」と航空本部 推進システム研究グループ システム・制御セクションリーダー 田頭剛氏は話す。ほかにも重要なテーマとして燃料消費の削減、整備費削減の裏付けとなるモニタリング技術の向上などがあるという。

田頭氏が所属する推進システム研究グループは、ジェットエンジンの圧縮機や燃焼器、タービンなどの要素技術を研究している部門だ。

「システム・制御セクションは、エンジンを使って試験や研究を行っているのが特徴です。エンジンの状態は、その日の天候や湿度、温度などによって変わります。私が専門とする制御は、どんなに厳しい条件のもとでも想定していた範囲内にエンジンの状態をもってこられるようにする技術です。そのためにシミュレーションを行い、地上で実際に航空機が飛ぶ状況をつくって実機で試験を行うことが欠かせません」(田頭氏)

制御以外で、エンジンを使い試験を行う必要がある領域に、エンジンなどを格納する流線形状のナセルがある。

「ナセルはエンジンに沿って流れる空気の整流が主な目的です。エンジンが空気を吸い込むときに圧力損失が少なく効率的に運転できる形状をつくっていくことが大切になります。また、飛行中の空気抵抗を抑制する外側の形状も重要です」と同セクション 水野拓哉氏は話す。

エンジンを使って実験を行うシステム・制御セクションだが、いきなり本番用の推力5tといったエンジンではなく、推力20kgfクラスの模型エンジンで研究はスタートするという。

「推力5t級のエンジンを一回運転するのに何百万円もの燃料費が必要となりますが、推力20kgf級の模型エンジンだと何十円で済みます。問題は模型エンジンの製作でした。従来、金属を切削加工して部品をつくっていましたが、内部の構造をつくるのは難しく、それなりの費用を要しました」(田頭氏)

「ナセルの研究でも、模型のナセルをつくって試験を行うのですが、計測用として加工しようとすると、ナセルの内部に導圧管を通す空間を確保しなければならないなど、切削では困難な点もあり、1つの製作に百万単位の費用がかかってしまいます。また、ナセルは形状が変化することにより性能が変わるため、形状を変えて実験を行いたいのですが、毎回、外注していてはコストがふくらむばかりです」(水野氏)

模型のエンジンやナセルの製作に要するコストと時間の課題を解決する手段として、システム・制御セクションが着目したのは3Dプリンターだった。すぐに製作したい部品があったため、丸紅情報システムズのMSYSオンデマンド生産サービスを利用。2013年1月にデスクトップFDM3Dプリンター「uPrint(ユープリント)」を導入した。

数ヶ月が経過した現在、週に4日は利用しているという。午後の試験で使う場合は、午前中に3Dプリンターのスイッチを入れ、昼食後にできあがった部品を使い実験にとりかかる。寸法を間違えたり不具合があったりした場合でも、容易につくりなおせる点も重宝しているそうだ。外注に依頼する場合、切削用の図面を起こす手間や、契約手続きに時間を要したが、3Dプリンターを使った内製化により研究開発期間の大幅な短縮が見込めるという。

「航空機分野では、海外はもとより日本の企業でも最先端の研究を行っているところは、研究のスピードはもとよりセキュリティの観点から、3Dプリンターを使った部品の内製化を進めています」(田頭氏)

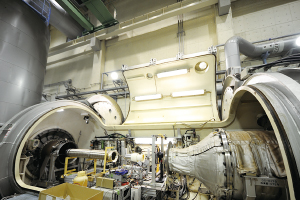

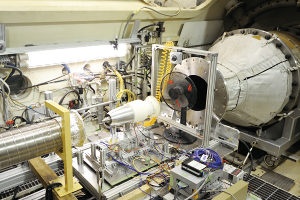

取材は模型エンジンのある実験室に移って行われた。「この模型エンジンには7つくらいの3Dプリンターでつくった部品が搭載されています。エンジン内のオイルを有効に回収できるかどうかの実験を行っていますが、うまくいかない部品を入れ替えて改善の効果を検証しています。3Dプリンターなら短時間でつくれますから、いろいろと試すことができます」と田頭氏。今後は、地上で実際に飛んでいる状態をつくりだし、さまざまな試験を実施できる高空性能試験設備を使った試験のフェーズに入るという。強制的に環境を変え、それでも制御的に問題はないのか検証を行う。またエンジンに異物が混入したときの破壊試験も行う予定だ。

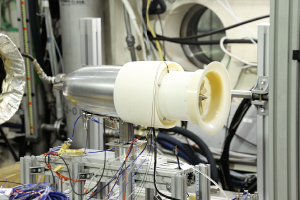

水野氏が3Dプリンターでつくったナセルを見せてくれた。空気の流れを測定するため表面がキレイに磨きあげられている。CFD※を使って計算上、最適なナセルの形状を求め、3Dプリンターでかたちにして模型エンジンに装着し、高空性能試験設備で試験を行う。計算した結果が実験の評価と合うかどうかがポイントとなる。「計算によると、空気の取り入れ口の先端形状が少し変わるだけでも効果が大きく変わります。3Dプリンターなら、外形形状だけなら一晩あればつくれますから、さまざまな形状で効果を検証することが可能です」(水野氏)

田頭氏も水野氏も子供の頃から飛行機が大好きだったという。少年時代の憧れは研究者になったいま、航空機の未来を拓く推進力になっていく。