自動車・二輪分野 3Dプリンター活用事例

大手化成品メーカーに勤務し、生産技術を担当していた岩沢敏雄氏は、身につけた技術を武器に独立、設計専門の「株式会社型技術事務所モート」を立ち上げた。川崎重工業と共同して産業用ロボットを開発するなどしていたが、自動車のシートに使うフェルトを切断する産業用ロボットを開発する際、壁にぶち当たる。

フェルトは不織布で、金属パイプとウレタンの間に入れるが、3次元的に布を切り取る必要があり、今までは人の手で行われていた。それをロボットでできないかと考えたのだ。川崎重工業にはアーム式ロボットがあり、これをベースに開発することになった。 布なのでふつうのカッターで切るのは難しい。そこで岩沢氏が注目したのは超音波カッターだった。「超音波の細かい振動を使えば切り取れるはずだ」と、アームの先端に超音波カッターを取り付けることを考える。だが、そう容易なことではないことを思い知る。 台の上に布を敷いて、台の周りをぐるっと回るようにして切っていくが、カッターをまっすぐに取り付けるとアームの関節の数の関係で全周することができない。全周させるにはカッターを垂直のアームに対して斜めに取り付ける必要がある。どの角度が最適なのかを検証するためには何度も何度も作り直さなければならない。しかし、従来の切削加工では手間と時間がかかりすぎてしまう。どうするか──。 そのとき岩沢氏が思い出したのが「MSYSオンデマンド生産サービス」だった。

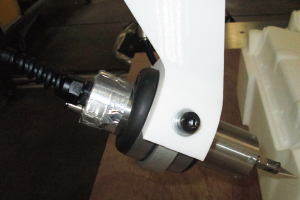

岩沢氏は長年の経験から、最適と思われる角度を導き出して治具を設計。さっそくオンデマンドサービスを利用する。3DプリンターはFORTUS400mcで、素材は強度のあるポリカーボネートが使われた。

ロボットのアームの先端に3Dプリンターで作った超音波カッターを取り付けテスト。結果は一発OKだった。

「今回はたまたま1回でいい結果が出ましたが、こうした治具は何度もテストを重ねて最適な形を探っていくのが常なので、トライ&エラーが簡単にできる3Dプリンターはとても助かります。時間短縮とコスト削減を考えると、3Dプリンターのメリットはとても大きいと思います」

現在、超音波カッターを付けたロボットはメーカーに提案中で、生産台数が少量であれば3Dプリンターで作った治具をそのまま使うことも検討しているという。

「ポリカーボネートはネジを締めてもまったく問題なく、超音波カッターも1kgほどの重さがありますが、その程度ではビクともしません。想像以上の強度でした」

設計は一度やって終わりではない。狙い通りの動きを手に入れるために何度もチューニングしていかなければならない。その際の武器として、岩沢氏は3Dプリンターに注目している。