自動車・二輪分野 3Dプリンター活用事例

路面からの衝撃を吸収し自動車の車体を安定させるサスペンション。国内はもとより海外の主要自動車メーカーからも「サスペンションといえばヨロズ」の定評がある。株式会社ヨロズの強みは世界に通用する技術力に加え、サスペンション生産をシステムとして性能開発から量産までを一貫した体制で行っていることだ。また、海外事業のニーズに応えるべくグローバルな生産・供給体制にも力を注ぐ。1992年、株式会社ヨロズのものづくりを支える高度な生産技術を結集し誕生したのが株式会社ヨロズエンジニアリングである。同社はヨロズグループの一員として自動車部品の金型や治具、生産設備の設計、製造を行っており、国内7拠点、海外13拠点の事業展開を支えている。

「当社は金型と設備の会社ですが、金型を作って終わりではなく、自動車部品として要求品質に達するまで海外でも現地に出向き、金型/設備の立上げと製品の品質確認まで行っています。ものづくりのこだわりはヨロズグループの特長です」と同社 次長 齋藤建治氏は話す。

2013年に購入品の内製化や新しい技術を取り入れ活用し研究する新しい専門部署を発足。例えば、AGV無人運転車(工場内で部品を自動運搬する)を社内で自作しグループ会社に導入を進めている。2014年6月に1号機を作って以来、すでに数台を実用化しており、追加の製作依頼がグループ会社から来ているという。「国内だけでなく海外工場でも省人化は必要です。運搬は利益を生まずロスとなるため、利益を生むところにマンパワーを集中することが求められています」(齋藤氏)

3D CADによるデジタルエンジニアリング技術の導入を積極的に行ってきた同社は、先進的な製作手法としてDDMに注目した。3DCADのデータから3Dプリンターで検査治具などを作ることで生産性は大きく向上する。

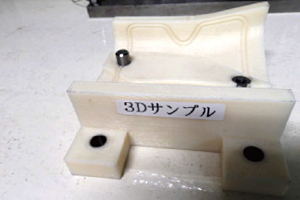

検査治具サンプル

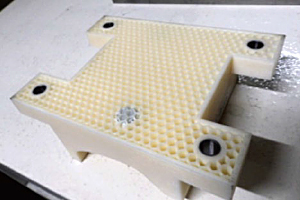

検査治具裏面ハニカムスパース

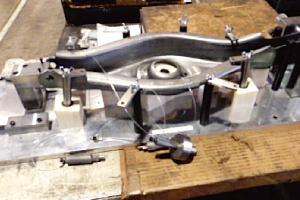

従来の検査治具

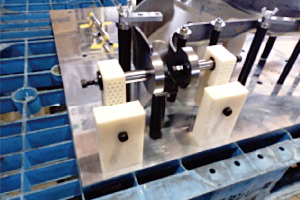

小型検査治具

2011年、株式会社ヨロズの開発部が顧客に試作品をプレゼンするために3Dプリンター uPrint Plusを使い始めたという。「当社が2014年5月に3DプリンターFORTUS 400mc-Lを導入したのは、検査治具の製作における様々な課題を解決するためです。検査治具は1製品に1つ必要であり、製作に要する工数や期間の短縮が求められていました。また、従来の検査治具は鉄製で重く、現場での移動も大変でした」と品質保証課 課長 加藤正之氏は振り返る。

従来の検査治具は鋼材を削ってボルトナットで組み立てており、重いものは50kgから200kgもあったという。「従来も検査治具は内製していました。熱処理(外注)以外の切削加工、組み立て、精度確認は各部門が行っていました。これらをDDM化した時に、設計から完成までの加工時間が従来比で84%削減できました」と品質保証課 石川剣氏は話す。

以前は製作するのに1週間を要していたが、現在は造形で4-5時間、鉄ブロックを組み立て検査しても1日以下で製作できるという。400mmを超える大きさのものは分割するが、検査治具の9割はDDM化を実現している。

3Dプリンターで造形する材料はすべてABS-M30を採用。造形は、FORTUSの付属ソフトウエア「Insight」の機能を利用し格子状に内部を抜くハニカムスパースを使ってコスト、造形時間、重さ、硬化収縮ひずみを低減するように工夫しているという。

「製作費用は、従来比30%の削減を図っています。材料1kg当たりの単価は高いですが、トータルで工数を計算するとコストの改善につながっています」と加藤氏は話す。以前は、5-6個の部品を別々に設計し組み立てており多くの工数を要していた。3Dプリンターは、一体品として設計できるため大幅な工数削減を図っている。

また、検査治具の重量は従来比95%の削減を実現。「軽くなったので身体負担が減り、楽に作業ができる。現場からは使いやすいという声があがっています。まだ落として壊れたという報告はありませんが、ABS-M30は耐衝撃性もあり、壊れることはまずないだろうと考えています」(石川氏)

1つのプレス機械で10-20種類作るので、それぞれ生産のはじめと終わりに検査治具で検査する。プレス部品を検査治具に置いて隙間を測るなど、3Dプリンターによる検査治具は今のところ0.2mmの寸法誤差範囲で問題なく利用できているという。寸法誤差が大きい場合は一部削るなどで調整しており、さらに誤差が小さくできるかを研究中だ。また、樹脂はプレス品を何度もあてると削れてしまうので、スチール製の丸ピンやインサートナット、ブロックなどを穴に圧入するなど工夫している。

大型検査治具の組立前部品

検査治具を作るという観点から、3Dプリンターは品質保証課が所有している。検査治具の仕様とプリント用データまでは本社品質保証部で作り、それを3Dプリンターで造形し組み立て、完成して測定検査を行っている。

今後の展望について「3Dプリンターの稼働率は4割ぐらい(通常勤務時間ベース)です。もっと活用したくて、何に使えるのかを検討しています。現在は、検査治具や事前検討用の模型などを作っていますが、他の用途にも使うことを検討して行きたい。それには積層ピッチがもっと細かくなることや、1モデルで複数の色が使えるようになることを期待しています」と齋藤氏は話す。

世界中の自動車の運転を支える株式会社ヨロズのサスペンション。その品質を担う株式会社ヨロズエンジニアリングにおいて、3Dプリンターが果たす役割は大きい。