コンシューマー分野 3Dプリンター活用事例

フットケアやヘルスケアの分野で、いままでにない価値をもつヒット商品を市場に送り続けているAKAISHIが、積層造形システムを利用したものづくりに取り組んでいる。「アイデアをカタチにするプロセスが大きく変わった。試作し修正する。完成度を高めていくスピードと質が向上した」という。現在、同社は様々な商品の試作品、簡易型、治具の開発に、積層造形システムを活用している。造形材料の特長を活かした先進的な活用実績や工夫について紹介しよう。

東海道五十三次の宿場町、静岡県静岡市丸子に本社のあるAKAISHIは、フットケアやヘルスケアの分野でユニークなヒット商品を次々と生み出している。ものづくり界に新風を吹き込むオリジナリティ豊かな企業だ。

消費者の健康志向の高まりとともに躍進を続けている同社が、商品開発で大切にしているのは、いままでにない斬新なアイデアと機能性をカタチにするということだ。そのためには、ものづくりにも常にチャレンジが求められる。「無難な開発から面白いものは生まれないと思います。毎回がチャレンジで、大変だけど楽しいですね」と、商品開発セクション 機能設計グループ & モデリンググループ リーダー、村岡真氏は笑顔で語る。

チャレンジに試行錯誤は欠かせない。正しい判断を行うためには試作品をつくり、実際に手に取って検証することが重要になる。試作品や簡易型の内製化に取り組むため同社は積層造形システム「FORTUS 400mc(フォータス ヨンヒャクエムシー)」の採用を決断した。

同社のものづくりは劇的に変わった。従来の外注方式ではコストや時間を必要とするため、試作品や簡易型を何回も製作することはできなかった。しかし、いまは内製でコストを抑えながら、一週間かかっていた試作も一晩でできてしまうという。「アイデアがひらめいたらデータをつくり、その日の夜中に積層造形システムで試作品を造形しておき、次の日の朝にチェックする。必要なら何回でも試作品がつくれます。簡易型も内製化できるようになったことで、より完成品に近い試作品がつくれるようになったことも大きなメリットです。切削では難しい、内側に入りこんで削れないアンダーな形状をもつ簡易型も、簡単につくることができるという点も優れていますね」(村岡氏)

現在、同社の商品数は約250種、社内でNB(Natural Brand)と呼ばれているフットケアおよびヘルスケア商品はライフサイクルが早く、1年に4種から7種くらい新商品が開発されている。同社が、様々な商品の試作品、簡易型、治具の開発に積層造形システムを活用できたのは、造形材料にエンジニアリングプラスチック(エンプラ)やスーパーエンジニアリングプラスチック(スーパーエンプラ)が使えたからだ。

「ABS樹脂は耐久性、耐熱性は低いのですが、安価であることから、形状の確認に利用しています。たとえば、ABS樹脂でサンダルのパーツを試作して組み合わせたものも積層造形システムなら一晩、二晩でできてしまいます」と、村岡氏は話しながら試作品をテーブルの上にのせた。 「外観の不良はもとより、のりしろがどれくらいあるのかなど製造段階での問題点も具体的に見えてきます。また、サンダルの生地などを考える工程では、試作品に実際の生地を貼ってイメージを広げることもできます。ものづくり全体でアイデアをカタチにしていくプロセスが大きく変わりましたね」(村岡氏)【写真1】

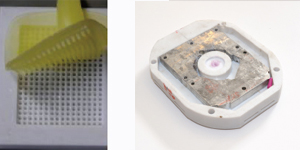

ABS樹脂は治具づくりにも活用されている。肩モミ器具の持ち手の部分は射出成形後、冷えるまで形状が不安定で変形してしまうため、形状変化を防ぐための治具をつくっている。治具は100個単位となるため、たとえばCADで複数個を階段状に設計するなど工夫し、一回で複数個を製作できるようにしているという。【写真2】

顔とアゴのマッサージ器具も治具をつくって変形防止をしているが、形状や目的に合わせてアイデアをすぐにカタチにできることが利便性や効率性を高めている。【写真3】

また新しい試みとして、サンダルを履くときに足の裏をのせるフットベッドと呼ばれる部分の形状を測る簡易ゲージもABS樹脂で作ったと、商品開発セクション 機能設計グループ & モデリンググループ 池田茂夫氏は実際に使ってみせながら話す。 「フットベッドの形状には、これまでのノウハウが集約されています。これが崩れると狙っていた効果も上手くでてこない。そこで、形状がきちんとでているかどうかを簡易ゲージで測っています。特に中国で生産を行っているケースでは非常に役立っています。内製であり、ABS樹脂を使うことで製作コストも安くすみますし、利用する際に特別な技術も必要ありません」【写真4】

「PC樹脂は、耐熱性や強度もあるため、試作品の簡易型によく利用しています。当社では最も利用頻度が高い造形材料です。たとえば、肩と首のコリをほぐすマッサージ器具では、首にあたる部分の使い心地を確かめたくて、PC樹脂で簡易型をつくってエラストマー※で試作品をつくりました。いままでは、社員に使い心地を試してもらうとき、たとえばABS樹脂でつくった試作品を本当は柔らかいと思って使ってみてと言っていましたが、いまは完成品と同じか、もしくは近い材料でつくった試作品で効果を確認できます。検証、修正して完成度を高めていくスピードと質が大きく向上しました」(池田氏)【写真5】

※ゴムのような弾性をもつ材料の総称。

また、使い心地を確認するためにPC樹脂で試作品をつくった腹部をマッサージする器具は、取っ手部分がねじれているという複雑な形状となっている。このような形状も積層造形システムで作成可能だ。量産時には型から取り出すときに変形させて固定させるという手法を使っているという。【写真6】

PC樹脂の特長には耐熱性、強度に加え、離型性の良さもある。「ブラシなどの細かい形状の簡易型をつくる場合、造形材料にはPC樹脂が向いています。使用樹脂材料にエラストマーを用いて直径1.5mm程度の針状の樹脂ブラシを成形した場合、積層ピッチが0.1778mmであれば離型性に問題はなく、ブラシ自体も積層段差はほとんど見られませんでした」(池田氏) 【写真7】

型の破損防止策にもさまざまな試みがなされている。造形材料の特性以上に強度が求められる場合、金属で簡易型を補強し型の破損やゆがみを防いでいるという。 【写真8】

140℃くらいまで耐熱性のあるPC樹脂だが、ジェルソックスという商品の試作ではもっと高温でも耐えうる造形材料が必要だった。ジェルソックスはジェルに潤い成分を浸透させたソックスで、履いて寝るだけで踵に潤いをもたらす商品だ。心地よく履ける伸び率などを確認するために試作品をつくることになったが、足の形をした簡易型を使ってエラストマーを2.5mmくらいの厚さで薄く成形しなければならない。果たしてできるのか、村岡氏も確信はなかったという。 「薄く成形するためにはエラストマーを高温で流し込むことが必要でした。そこで200℃くらいまで耐熱性のあるPPSF樹脂を使用して簡易型をつくりました。できるだけ完成品に近づけたかったので、最終的には300℃くらいまで温度を上げ、圧力をかけてつくったのですが、大丈夫でした」【写真9】

さまざまな工夫も行っている。PPSF樹脂は離型性に課題があり、その改善のために簡易型に活性剤(粉末)を塗布。また、型の内部で不要な部分を取り除き、高価な造形材料であるPPSF樹脂を節約。材料の通り道であるスプルー部分を型本体と分けて作り、型が壊れるような圧力がかかってもスプルー部分の部品が壊れることで圧力を逃がし、型本体の破損を防ぐ。【写真10】

同社のものづくり革新に積層造形システムはいまや不可欠な存在だ。今後の展望について池田氏は「積層造形システムを利用した簡易型はまだあまり他ではやっていない領域です。それだけにやりがいもあります。活用の幅や精度をもっとあげて需要を拡大していきたいですね」と、語る。 池田氏の話をひきとるかたちで村岡氏もこう続ける。「当社のビジネスへの貢献はもとより、これまで蓄積してきた積層造形システムの活用ノウハウをベースに、他社のものづくりを支援するモデリンググループというセクションを立ち上げました。これからは新しい事業の成長にも注力していきたいと思います」 一歩先を目指したチャレンジ精神のもと、機能的かつユニークな商品で暮らしを豊かに、楽しくするAKAISHI。数々のヒット商品の実現を支えたものづくりの技術とノウハウを、様々な企業にも惜しみなく提供していくという。

同社の商品にはロングセラーが多い。消費者から愛される理由は、医学的かつ科学的検証に基づく裏付けと、女性スタッフを中心とする利用者の視点を大切にしたものづくりにあるといえるだろう。ArchFitterというブランド名をもつ機能性サンダルは、O脚補正、美脚エクササイズなど多彩な商品ラインアップがそろっている。また、外反母趾など現代女性の足の悩みに幅広く応えるフットケア商品FootOneも好評だ。フェイスマッサージや肩モミグッズなどの健康グッズは、使い心地だけでなくオシャレなデザインも人気が高い。

AKAISHIの独創的なものづくりに積層造形システムは欠かせない。AKAISHIでは自社での活用はもとより、これまで蓄積してきた積層造形システムの活用ノウハウを、さまざまな分野のものづくりに提供するべく、モデリンググループによる新事業をスタートさせた。コストやスピード、効率性など多角的な観点から、どう商品化していくべきか、提案型ビジネスが特長だ。中堅中小規模の開発業務や、これまで金型を利用していたものづくりの現場に、また形状を確認したいデザイナーや発明家などに対し、業種業界を問わず、企画、設計、開発から試作、量産までをサポートする。