コンシューマー分野 3Dプリンター活用事例

ラップで包装することで、油や粉末が飛び散るキッチンで清潔に使える、キッチンタイマー。全く新しい機構とデザインを実現するためには、デジタルモールドによる試作検証が不可欠でした。

体組成計やキッチンスケールなどの健康をはかるツール、あるいは自社の社員食堂から発展した「タニタ食堂」の全国展開などで知られる健康総合企業のタニタは、2019 年11 月にキッチンタイマーの新商品「くるっとシリコーンタイマー TD-420」を発売した。油や粉末が飛び散る飲食店の厨房で、料理人たちがタイマーをラップで包装して使っていることから着想を得た、ラップを装着しやすいタイマーだ。シリコーンゴムの外皮をラップで包装することを前提に、視認性、操作性、価格を最適化した、これまでにないデジタルタイマーになっている。

「くるっとシリコーンタイマー」の試作工程で活躍したのが、スワニーのデジタルモールド技術だ。

「スワニーのデジタルモールドには以前から関心があって、同社の橋爪良博社長をお招きして社内で講演をしてもらったこともあります。デジタルモールドによる試作は、必ずしも設計の専門家でなくても、アイデアをすぐにカタチにすることができる。今回はその威力が存分に発揮されました」というのは、タニタ開発部の蔦谷孝夫部長だ。

くるっとシリコーンタイマー

TD-420

事業戦略本部 開発部

部長 蔦谷 孝夫 氏

事業戦略本部 開発部 生体科学課

和智 湧斗 氏

出力用CAD データの作成などを設計支援

2018 年の忘年会。蔦谷氏も含むタニタのトップと社員らが親しく盃を重ねている場で、「プロの現場では、水や油、汚れの付着を抑えるために、ラップでタイマーを包み、付け替えながら使っているユーザーが多い」「防水仕様の製品はすでにあるが、汚れが付着したら洗うという手間がかかる。いっそのことラップで包装しやすい構造のタイマーを作ってみたらどうか」という話題になった。そこで、「じゃ、君が考えてみて」と、いきなりその場でプロジェクトリーダーを拝命することになったのが開発部の4 年目社員・和智湧斗氏だ。

和智氏は開発部でも生体科学課に属する研究者で、栄養や代謝分析は得意なものの、タイマーなどの定番商品の開発に関わるのは今回が初めて。しかも、3DCAD はおろか設計自体について素人も同然だ。構想段階では紙粘土で形状を考えたり、社内掲示板で意見を集めたりした。ただ、あくまでも企画構想の段階なので、社内のCAD オペレーターの手を煩わせるのははばかられた。またいきなり金型を外注して製作するのはコストと時間がかかり過ぎる。

「自分では設計ができない。かといって社内の専門家にはお願いしづらい」——引き受けたのはよいものの、どこから手をつけたらいいか途方に暮れている時に、スワニーが提供する製品化支援とデジタルモールドのサービスを紹介された。

「デザイナーが描いた簡単な2D のスケッチを持って、長野にあるスワニーの本社を訪ねました。打ち合わせの後、すぐにスケッチを3D の設計データに起こして、3Dプリンターを動かしてくれました。翌朝、再びスワニーを訪れると、デジタルモールド2 組と4 つの入れ子ができてました。たった一晩でここまでできるんだと、驚きましたね。すぐにその場で射出成形機にかけ、形状や色を変えた50 個もの成形品を出力してもらいました。単なる外注では工程がわからなかったと思うのですが、スワニーの現場でモールドの造形や成形工程を実際に体験することで、生産工程を具体的にイメージすることもできました」と、和智氏は振り返る。

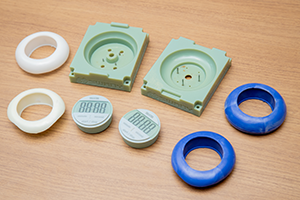

今回はインクジェット方式の3D プリンター「Stratasys J850」で造形した樹脂型を用いて、エラストマー材料で射出成形した。

「製品はシリコーンゴムを使うつもりでしたが、エラストマーは物性が近く、十分その使い勝手を検証することができます。

企画段階では、タイマー本体の外周のゴムカバーをめくり上げ、そこにラップを装着して、ゴムカバーを元に戻すとラップがぴったり貼り付くという機構を考えていたのですが、本当にうまくいくかどうか、最初は自信がありませんでした。試作品で試したかったのは、まさにそこだったのです。もしデジタルモールドを使わなければ、アクリル型で成形ということになりますが、回り込みの大きい笠部分があるため、型からうまく抜けない、もしくは機能が十分でない場合は型修正が必要で、やり直しに大きく時間とコストを要しただろうと思います」

最初にイメージした本体の形状は丸形だったが、それを丸みのある角形に変えたのも、試作品でさまざまな検証ができたからだ。

ゴムの硬さや曲げの感触、表面の手触りなどを確認しながら、笠の大きさやラップの装着度についても、内外数十種類のラップ製品を持ち込んで実際に貼っては剥がしを繰り返した。液晶表示画面やボタンの位置、厚みもモックを使って検証することができた。ラップを装着することはできても、そのために視認性や操作性が減じれば、ユーザーは使ってくれないことが分かっていたからだ。

「デザインモックの作成は外部に委託することが多いです。作成に切削、磨き、塗装で1 か月ほどかかる場合があると聞いていました。とりわけカラーの選択は慎重な検討が必要なところ。その点、J850 はデータさえあればフルカラーでデザインのプロトタイプを作成できます。スワニーでは、一気に20 種類ものカラーモックを見せてもらうことができました。色を実際に見ながらデザインの検討ができたので、大幅な工期短縮につながりました」

デジタルモールド(後ろ中央)と

成形した部品(左右)、J850 による試作(手前中央)

フルカラー3D プリントによる

意匠検討

社内導入しているFDM方式3DプリンターF270 にて構造検討をしたABS樹脂のタイマーとスイッチ部分

試作に自信を得た和智氏は、役員がずらり居並ぶ商品化決定会議でモックを使ってプレゼン。手慣れた様子でラップを装着する様子に、会議に出席した面々は感心したという。

「いくら言葉や図面で、ラップをくるっと巻けると力説しても、実際のモノがないと誰も納得してはくれません。まさに百聞は一見にしかずでした。開発工程を振り返った時、楽しかったというのが率直な感想です。考えたものが目の前にすぐに現れてくる面白さは、畑違いの自分でもなんとかできるという自信につながりました。これはぜひ後輩にも経験してほしいです」今後のタニタの商品開発において、デジタルモールドが使われる可能性について、蔦谷部長は「その可能性は大いにあります。

健康をはかる、運動をはかる、暮らしをはかるという点で、社員はみな何かしらの商品アイデアを持っています。デジタルモールドを使えば、新入社員であれ、開発部門以外の人であれ、アイデアを形にするのは簡単です。その意味で、デジタルモールドはきわめて革新的なサービスだと思います」と語っている。