産業機器分野 3Dプリンター活用事例

1925年の創業当時からゴム製品をつくり続けている十川ゴム。老舗といえる歴史のある企業にも時代の波は容赦なく襲っている。

「大事なのは『コスト』『品質』と言われますが、今の時代はなんといってもスピードです。

その波に乗れないと、お客様の検討の土俵に上がることすらできません」(坂東部長)

クライアントの要望にすぐに応えるべく研究に没頭する研究開発部、できるだけ早く商品を納品すべく試行錯誤を重ねる製造現場。

時代の流れに乗るべく挑戦を続ける、十川ゴムの取り組みを取材した。

人体でもっとも大事なところはどこか。

脳、心臓、肝臓や腎臓……。

多くの人はそう答えるだろう。しかし忘れてならないのが「血管」である。足を擦りむいた程度であれば出血してもさほど問題はないが、出血する部位や量によっては命にかかわることもある。

実は、工業製品において人体の「血管」に当たるホースをつくっているのが、ほかでもない十川ゴムである。ゴムパッキンやシリコーンゴムなどの「ゴム工業用品類」もつくっているが、同社を語るにあたり、「ホース」を外すことはできない。理由はその歴史にある。

ほとんどのゴム製品は、弾性や強度をもたせるために生ゴムに硫黄を加える「加硫」という処理を行っている。ホースの場合、戦前はまっすぐの状態で加硫していたため、最大でも20m程度の長さのものしか製造できなかった。ところが1939年ごろ、ある企業がトグロを巻いた状態のホースを圧力釜に入れ加硫する方法で400mのホースをつくることに成功する。日本初となる快挙である。その企業こそ十川ゴムだったのだ。

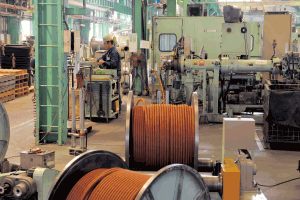

大阪市で創業した十川ゴムは以後順調に成長を続け、大阪府堺市、奈良県五條市、徳島県阿波市(阿波町・市場町)の4か所に工場を設け、現在、支店や出張所は全国に8か所、社員数は750名に達する。

一般に知られるガス用や水道用のホースはもちろん、自動車の燃料やブレーキなどのホース、鉄工所の溶鉱炉に組み込まれるもの、浚渫(※)用、さらに船に燃料を送るホースなどもつくる。直径が15cm以上ものホースもあるという。

「ホースは流体を流すための道具で、強い圧力がかかる心臓の筋肉が丈夫にできているように、ホースも強い圧力が想定される場合は、ゴムの肉厚を増やす、金属の糸を編みこみ補強するなどして丈夫にしなければいけません。また流体も水や油、薬品、ガスなど様々な種類があり、流体の成分や特性を考えてホースをつくっていく必要があります」(原工場長)

流体の種類によっては劣化すると成分が変質し、ホースにダメージを与えるものもある。そのためテスト段階で、様々な状況から発生が想定される物質をホースに流し、高温下で使われる場合は、高温にさらすなどして何度も何度もテストを重ね、「安全」が確保されて初めて納品となる。ホースの品質が人命に関わる場合も想定されるため、自動車では「重要保安部品」として定期点検が義務付けられているものもある。

高い安全性の確立に心血を注いできた十川ゴム。その高い技術力は、ある分野で高く評価されていることからもうかがうことができる。それは鉄道車両、つまり列車である。

※浚渫(しゅんせつ)…河川などの川底の泥などをさらい取って深くすること

列車のブレーキは、空気圧縮機で圧縮した空気をブレーキ部に送ることで制御している。空気圧縮機とブレーキ部の間を繋ぎ空気を送るホースをつくっている企業が十川ゴムなのだ。驚くべきは100%に近い圧倒的なシェアだ。

「鉄道は高い安全性が求められるため、鉄道技術総合研究所という機関がホースの仕様を決めています。そこで求められているスペックは、『10kgの鉄板を1mの高さから落としても影響がない』という非常に厳しいものです。それもある意味当然で、列車のブレーキが利かなくなると大事故につながるからです」(坂東部長)

この壁をクリアするために、接着性の高いゴムを刷り込んだ布を、中軸のゴムチューブの周りに5層ほど巻き付けている。巻き寿司のように1つひとつ巻いてつくっていくため非常に手間がかかる。ただし完成したホースはとてつもなく堅牢になるという。

十川ゴムの列車ホースは新幹線や私鉄でも使われており、日本の列車のほぼすべてに十川ゴムが関わっているという。100%近いシェアを占める訳は、こうしたノウハウをもっているのが国内ではほぼ十川ゴム1社といえるからだ。

クライアントから出される高いハードルを次々とクリアしていく十川ゴム。その要となっているのが「研究開発部」である。

研究開発部があるのは堺工場内。この部門は大きく2つに分かれる。1つが材料や製法の開発など、長期的な視野に立ったチーム。現在、次世代の燃料電池に使う配管の材料や医療部品に使う材料の開発などを進めている。

もう1つが、日々発生するクライアントの要望をクリアしていくチーム。このチームの責任者が井田課長代理である。

「このチームは、お客様の要望をいかにクリアするかという課題以外にも、『いかに間違いのない製品を納品するか』ということも重要なミッションとなっています」

十川ゴムでは、製品の高品質化をめざし1990年代には3DCADを導入。さらに性能や機能を事前にシミュレーションで確認するCAEにも着手する。業界の中でも非常に早い時期での先進的な取り組みであった。

だがそれから10年経った2000年前後に、お客様の要望が明らかに変化してきた。

「それまでは、私たちのお客様である完成品メーカーが部品の設計までされていて、お客様からのご指示通りに作ればよかったのですが、少量多品種化の影響から設計部の仕事が増えたためか、部品の設計を我々部品メーカーにご依頼いただくことが多くなってきました。そのため、これまでのように受け身で待っている姿勢では通用しないことを実感し、自らさまざまなアイデアを出す『提案型の企業』に変化しなければならないと思いました」(井田課長代理)

もう1つ大きな変化が起こる。自動車、家電や住宅設備など、様々な製品で市場の変化に対応すべく頻繁にモデルチェンジを行うようになり、そのスピードに追随しなければならなくなったことだ。

求められる提案力、頻回なモデルチェンジへの対応。積み重なる課題に研究開発部は対応していった。その1つが3Dプリンターの導入である。

「提案を認めてもらうためには、提案する製品をわかりやすく伝える必要がある。それまで2次元の図面で説明していましたがどうしても伝わりにくい。“伝わりやすさ”を考えると3Dプリンターで造った製品のサンプルモデルは欠かせないと思っていました。そして何より、サンプルモデル造りが自社ですぐにできることで、提案のスピード化にもつながるだろうと考えました」(井田課長代理)

ABS樹脂という強度のある素材に魅力を感じ、2008年春、「Dimension(ディメンジョン)」を導入する。

そしてそれは、業界でも稀有な取り組みの始まりとなる。

研究開発の提案力強化とスピード化のために3Dプリンターを導入した十川ゴム。研究開発部は工場内にも目を向ける。

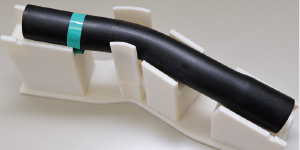

「自動車の場合、省スペース化の流れによって、エンジンやバッテリーなどをすべて配置したあとの余ったわずかなスペースにホースを通すようになってきています。そのため他の部品に干渉しないよう、ホースを通す経路の形に曲げた状態のホースを納品するようになりました。そのホースを『曲がり管』と呼びますが、曲がり管の治具の製作に時間がかかっていました」(藤田チーフ)

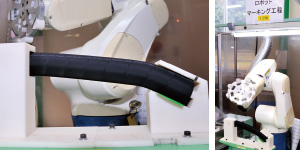

曲がり管用の治具は2種類。1つが正しい向きに接続するための目印となるマーキングをホースの接続口に行う際、ホースを固定するもの。もう1つが、ホースが設計通りの形になっているかを見る形状確認用治具である。

省スペース化の波と頻回なモデルチェンジによって曲がり管は毎年のように数が増え、新たな曲がり管をつくるたびに2種類の治具を用意しなければならなかった。治具の製作期間は1か月ほど。その分、納品にも時間がかかっていたのだ。

「3Dプリンターで2種類の治具をつくってしまおうと思いました。つまり、『試作』だけでなく、『生産ライン』にも3Dプリンターを活用しようと考えたわけです」(藤田チーフ)

設計時に使ったホースの3Dデータを治具製作用に加工して3Dプリンターで造形。スピードは大幅に短縮される。データ加工と造形時間を入れても1週間もあればできるようになり、以前より3週間早くなったのだ。

また、設計段階で治具の中を空洞化して軽量化を図った。落としたときに従業員がケガをしないようにである。

「今、新たなことにチャレンジしています。曲がり管をつくるには鉄の芯棒が必要で、つくるのも手間と時間がかかる。これを3Dプリンターでつくれないか検討し始めたところです。実現できればさらなるスピードアップが図れるはずです」(坂東部長)

国内初となる400mホースの開発、国内の列車ホースのシェアほぼ100%と、従来から「高い開発力」をもっていた十川ゴム。そこに今、研究開発と生産ラインの両輪で「速さ」が加わっている。

坂東部長は言う。

「今の時代は、スピード感のある対応は最低条件なんです。これをお客様の信頼と満足につなげて行きたいと思っています」

創業から90年近い十川ゴム。絶えることのない改革心で、さらなる繁栄をめざしている。