ロボティクス分野 3Dプリンター活用事例

目の前には、越えなければいけない2つの壁があった。

1つは「軽くする」こと。もう1つは「強さをもっている」こと。この相反することを

実現すべく、3社が集まっていた。株式会社イクシスリサーチ、株式会社くいん

と、丸紅情報システムズ株式会社である。

イクシスリサーチは、建物道路、トンネル、橋、大型タンクなど、社会インフラの点

検用の特殊ロボットを数多く製作する会社。くいんとは、「夢のあるCAEを日本

から」を社是に、計算力学関連のソフトウエアの開発・販売を行い、

「OPTISHAPE-TS」という自動車や重工業関係の企業に好評な構造最適化ソフ

トウエアを有する。

3社がめざしたのは、道路橋脚下にある、点検用通路を自走するロボットの製作。

点検用通路を有線リモートコントロールで自走し、橋の裏側から写真を撮影して

点検作業を安全かつスピーディに行うロボットだ。

問題は、ロボットの搬入方法だった。作業用の細い階段を人の手で抱えて上り下

りをして運ばなければならないために、重量のあるロボットは不可。何よりも軽

さが求められていたのだ。もう1つ、点検用通路は道路から落ちてくるゴミや石

が散乱している。そうした障害物を乗り越えられる「強さ」が求められていた。

軽さと強さ。この相反する2つの要望を実現するには、アルミや鉄鋼を切削加工

する従来のやり方では実現できない。そこで3社が出した答えがDDMだった。

くいんとの月野誠社長はこう語る。

「コンピュータシミュレーションは、最適構造を導き出してくれますが、従来の製

造方法だと中空や型抜きができないといった制約がありました。でも、どんな形

状でも自由に造形できる3Dプリンターなら最適構造をそのまま形にできる。構

造最適化技術との相性がバッチリだと思いました」

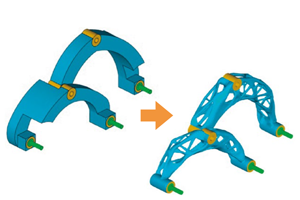

初期設定形状(左)と最適化結果(右)

完成したArumadilo

イクシスリサーチが、ロボットの基本構造を3D CADで設計。採用したのは「ロッ

カーボギー構造」と呼ばれるもの。障害物を乗り越えるために、惑星探査機など

でも採用されている構造だ。

次に、くいんとが脚に加わると想定される13種類の荷重拘束条件と材料機械物

性値をOPTISHAPE-TSに入力し、不要な部位を取り除いたり、細すぎる部位は

肉盛りにするなどの修正を加え、脚の最適化設計を行った。

最後に丸紅情報システムズがそのデータを受け取り、3Dプリンター「FORTUS

900mc」によって約1週間で生産。使用した材料は、機械的強度と難燃性にすぐ

れたULTEM9085樹脂である。それをイクシスリサーチに渡し、電子部品が組

み込まれてロボットは完成した。片側の前後の脚の合計重量は、目標だった5kg

に対し3.14kg。2kg近くも“減量”することができた。

イクシスリサーチの山崎文敬社長は感慨深そうに語る。

「インフラ点検ロボットは、超少量多品種が求められていて、確実に現場で動作

するロボットを効率的に開発しなければなりません。これまでは、設計者の暗黙

値や経験値に頼っていましたが、それらに頼らなくても作れることが確認できた

今回のプロジェクトの意義は非常に大きかったと思います」

くいんとの月野社長は、「3Dプリンターを使えば、微妙な膨らみやへこみまで、

最適構造をそのまま現物として表現することができる。最適構造は、ときに美し

さすら感じさせてくれます」と語る。

DDMと構造最適化技術のマッチングの良さから、「今後も3社でロボットをどん

どん開発していきたい」と前向きな姿勢だ。ちなみにロボットには名前がつけら

れている。その名を聞くと多くの人が「なるほど」と思うはずだ。

「Arumadilo(アルマジロ)」である。