ロボティクス分野 3Dプリンター活用事例

「二足歩行ロボットはやめた。これからは点検・メンテナンスロボットでいく。そう社員に向かって宣言したのは、まさにこのテーブルでした」と、ロボット開発ベンチャー、イクシスリサーチの代表取締役、山崎文敬氏は話す。同社の大きな転換点となった会議が行われたのは7年前のことだ。ロボットの設計から製造まで一貫して手掛ける企業は、日本ではまだ数が少ない。点検・メンテナンスロボットの分野で実績を重ね、業績を伸ばしている同社だが、その道のりには紆余曲折があった。

「ロボットアニメは余り見なかった」と語る山崎氏が少年時代に関心を持ったのはロボットコンテストだった。ロボットが動くことに面白さを感じていたという。大学入学後、ロボットをつくっては国内外のロボットコンテストを渡り歩く。国際的なロボットによるサッカー大会「Robo Cup」では二連覇を達成。学生だった1998年、イクシスリサーチを設立したのも当初はロボットコンテスト出場のための資金難を解決するためだった。

大学院卒業後、会社事業に専念。2005年の愛知万博をきっかけに、イベントなどを案内するサービスロボットがブームとなり同社も数多く受注した。しかしブームは一過性に過ぎず仕事は急激になくなっていった。当時もそして現在もロボットビジネスは「リピーターがいない」という問題を抱えているという。継続して利用する目的を見つけることが重要となる。

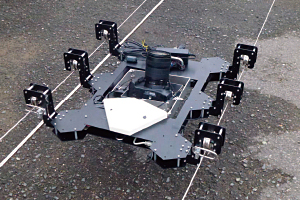

プラント点検ロボット

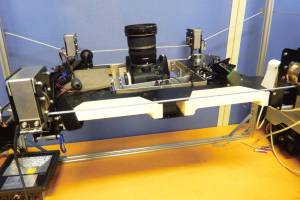

タンク・配管点検ロボット

マグネット・吸着型点検ロボット

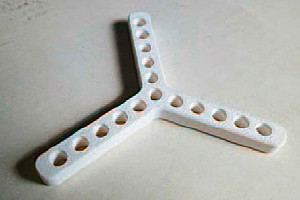

側面に風を上下に分けるパーツを3Dプリンターで造形

カメラ固定台を3Dプリンターで造形

ロボット利用の目的が明確なものにレスキュー分野がある。社会的意義が高く、やりがいも大きい。同社はレスキューロボットの開発・製造も行っているが、市場が限られておりビジネス化は難しいのが現状だ。同時期に産業用分野の点検・メンテナンスロボットの開発依頼があった。点検ロボットで使った技術がレスキューロボットとほぼ同じだったことに驚いたという。

点検ロボットは継続利用するリピート率が極めて高い。またロボットを使うことで現場からあがってくる改善点に応えることで技術が向上していく。レスキューロボットの開発を求められたときも磨きぬかれた技術を活用できる。

点検・メンテナンスロボットという事業の方向性は定まったが、その後も順風満帆とはいかなかった。点検・メンテナンス業界は新規参入が難しく、実績を重視する。同社は、自社の存在意義を高め競争力をつけるためにロボット開発のコンセプトをつくった。それが、現場重視だ。

「現場をよく知り、現場の需要を重視し、使えるロボットをつくる」。同社はコンセプトに基づき開発したロボットを展示会に出品するなど営業活動を続けることで少しずつ受注を重ねていった。

その中で同社の命運を決めるプロジェクトと出会う。首都高の点検ロボット開発の受注とその成功は、業界の壁を越えるのに十分な実績となり依頼案件も増えていった。「ロボット業界で当社ほど数多くのロボットを開発している会社はないでしょう」と山崎氏は話す。数が多いことは豊富な実績をあらわしているが、同時にビジネス上の問題も抱えることになった。

点検・メンテナンスロボットは対象がそれぞれ異なるため一品一様となる。案件ごとに必要となる専任技術者や、自社で開発、製造、運用まで行う労働集約型といった事業形態は企業の成長に限界をもたらす。そこで1台のロボットを効率的に開発するために、2013年、3DプリンターのuPrintSE Plusを導入した。

「構想段階で形状が成立しているかどうかをすぐに確認できるメリットは非常に大きい。またロボットの機構を検討する際、玩具ブロックを使ってシミュレーションを行っていますが、必要なパーツがすべてそろっているわけではありません。3Dプリンターを使って約1時間で不足分のパーツをつくって対応しています」。同社は現場で使えるロボットづくりを目指している。そのために、例えばスイッチの位置などにも徹底してこだわる。必要なときに必要なだけ形状や機構の確認を可能にする3Dプリンターは同社になくてはならないツールとなっている。

試作だけでなく3Dプリンターで造形した部品を実用部品としても使っている。バッテリなどの電子部品を収納するバスタブ型の防水性ケースは、従来、板金や切削でつくっていた。しかし、金属の板の貼り合わせやシールの貼り方などに細心の注意が必要であり、なおかつ1ピースを金属でつくると切削加工費が高額となった。3Dプリンターでケースを造形し強度が必要な枠に金属を使うなど組み合わせることで早く安価にできる。

橋梁床版裏面やプラント煙突など、高所で広範囲に目視点検をする「ワイヤ吊り下げ型目視点検ロボット」では、カメラ固定台や、横風の揺れの影響を減らすため側面に風を上下に分けるパーツを3Dプリンターで造形し実用部品として使用している。また医療系ロボットでは関節を含めてロボットの指を3Dプリンターにより一体構造で造形しそのまま納品したという。

コストの抑制、効率化だけでなく、故障時の迅速な対応やメンテナンスの容易性から3Dプリンターでつくった実用部品の利用拡大への期待は大きい。「高速道路やプラントの点検では万が一、ロボットの故障で点検業務が延期されると、再度交通規制やプラントを止める必要が生じ大きな損失となります。現場で故障したらその場でなおす。部品がなかったら3Dプリンターでつくって対応するといったスピード感が求められています」。

山崎氏の挑戦は止まらない。点検業務の全体最適の観点からロボットの役割を見直し次の一手を打った。点検ロボットで取得したデータをデータベース化し、自動的に報告書を作成するシステムを開発して連携する。報告書作成の効率化は大幅な省力化となる。「ロボットだけを見てはいけない。現場全体をよく見ないと」。ロボットコンテストのものづくりが山崎氏の原点だ。

ワイヤ吊り下げ型目視点検ロボット

玩具ブロックを使って機構検討を行う際、不足パーツを3Dプリンターで造形