カスタマイズ機能のご紹介の前にまずはFDM方式でのツールパスの概要を解説します。

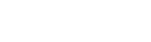

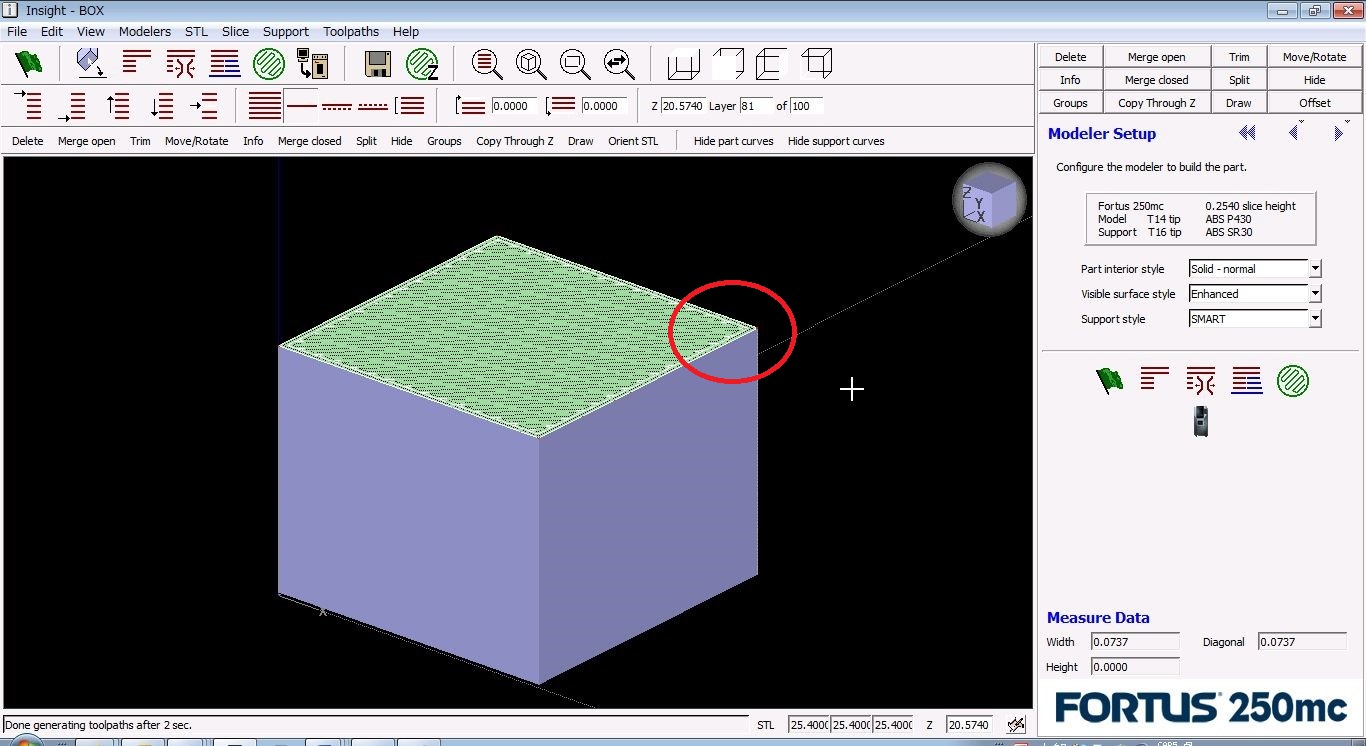

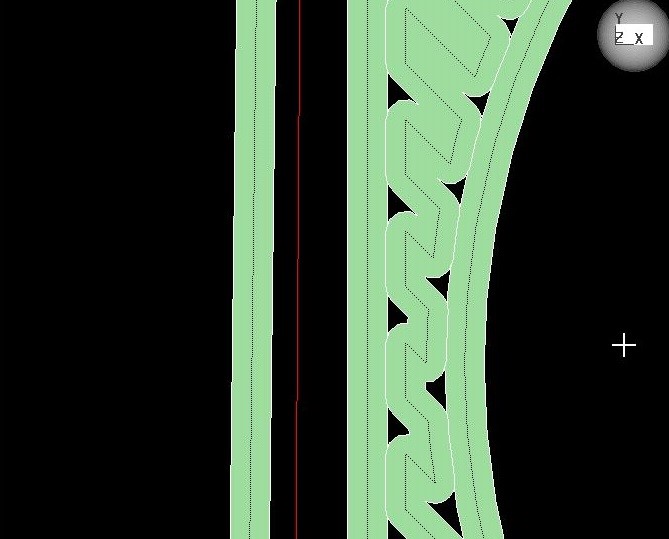

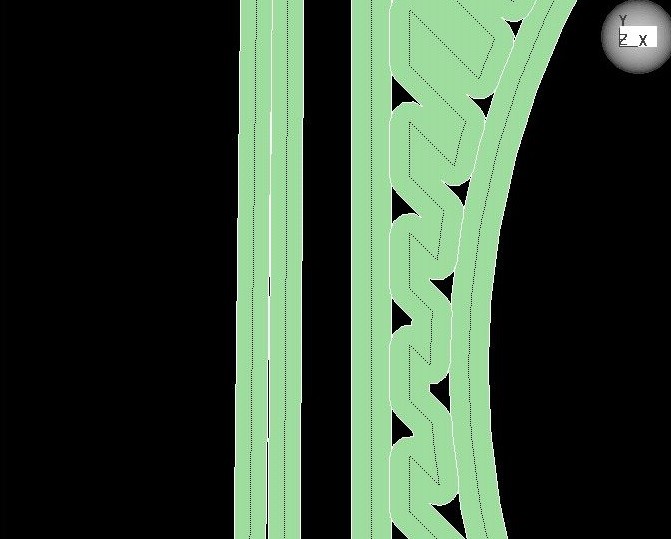

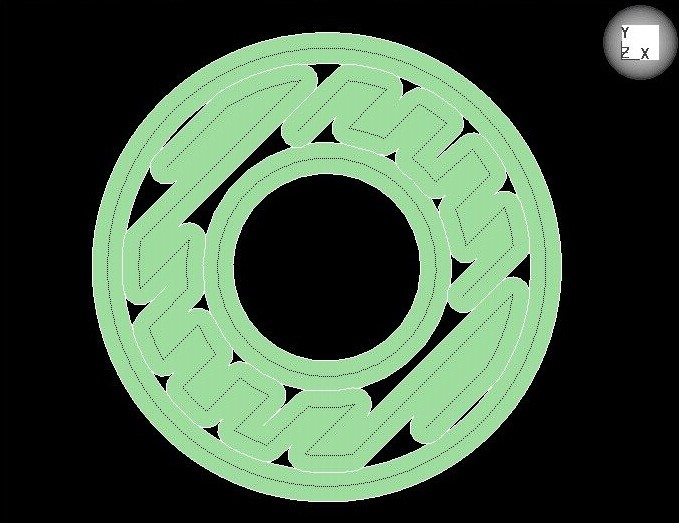

1.基本的にFDM方式の造形データは積層ピッチにてスライスしたスライスカーブに基づきツールパス(積層パターン)が描かれます。ツールパスの種類には大きく2種類あります。1つはContour(コンター)と呼ばれるモデルの外殻線に沿うツールパス、もうひとつはRaster(ラスター)と呼ばれるコンターの内側の折り返しで構成されるツールパスとなります。*図1、2もご参照ください。(図1赤丸箇所の拡大図が図2となります)

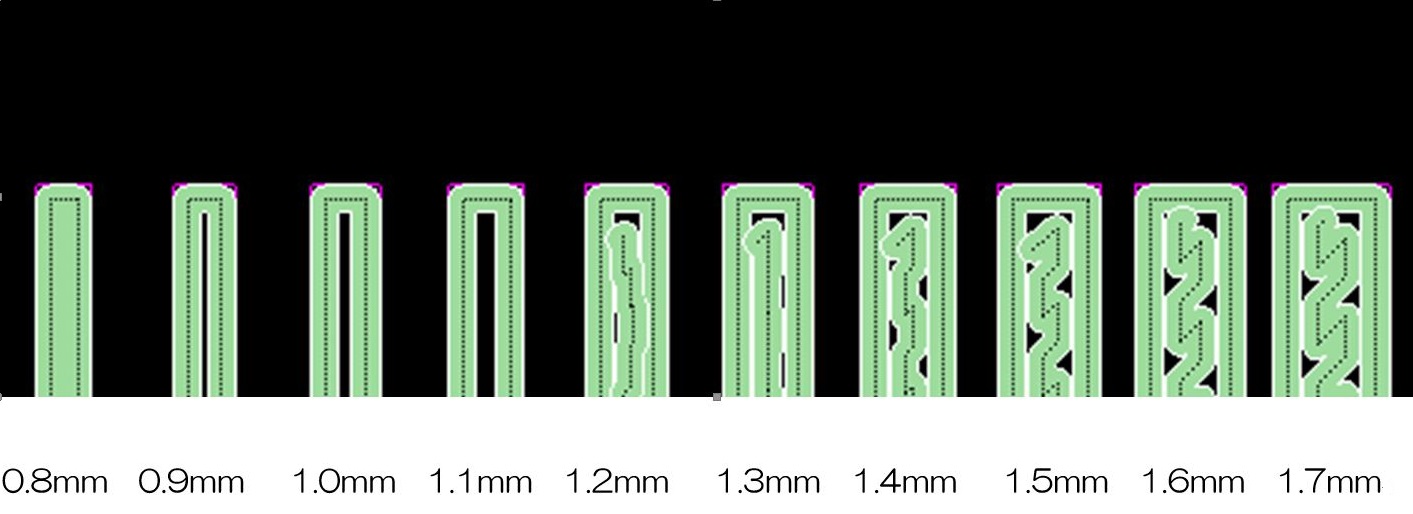

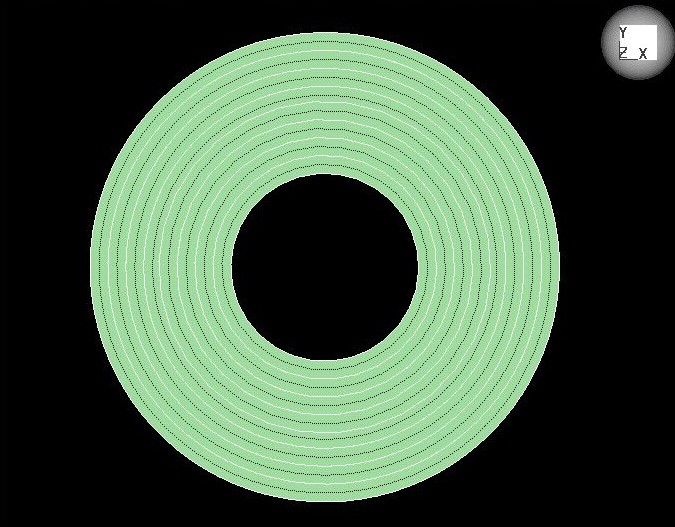

2.機種や使用材料によって若干異なりますが基本的にツールパスの標準幅は、基本的に図3のとおり選択した積層ピッチの2倍の幅となりそれがモデルの外殻線を囲むことによって積層していく仕組みとなるため基本的には積層ピッチの4倍の肉厚が必要となります。たとえば積層ピッチが0.178mmの場合は0.712mmが正常なツールパスが発生する最小の肉厚となります。図3では1.1mmまでの肉厚の内部にはラスターが充填できないため隙間が空いていることがわかります。

以上の概要を踏まえ次項にてこのような隙間発生を防止するためのツールパス密度を高めるカスタマイズ機能を紹介します。

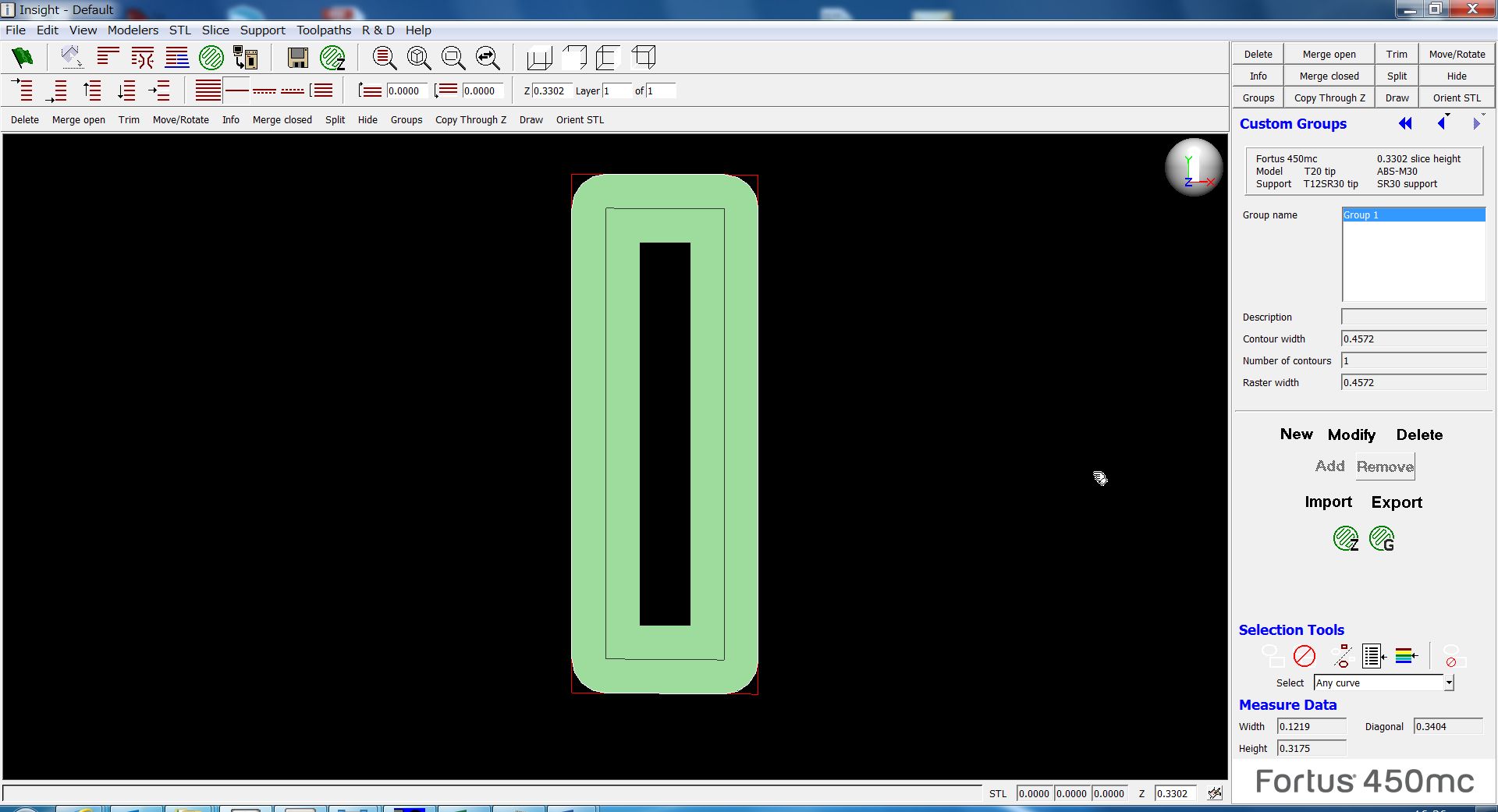

モデル肉厚や選択する積層ピッチによってはモデル内部のラスターが埋まらない場合や、コンターが正常に発生しない場合もあります。図1ではモデル内部のラスターが発生していませんが、カスタマイズ機能によりコンターとラスターの幅を可変可能な最小幅にすることにより、ラスターが正常に発生し、図2のとおりモデル内部の樹脂密度が向上していることがわかります。

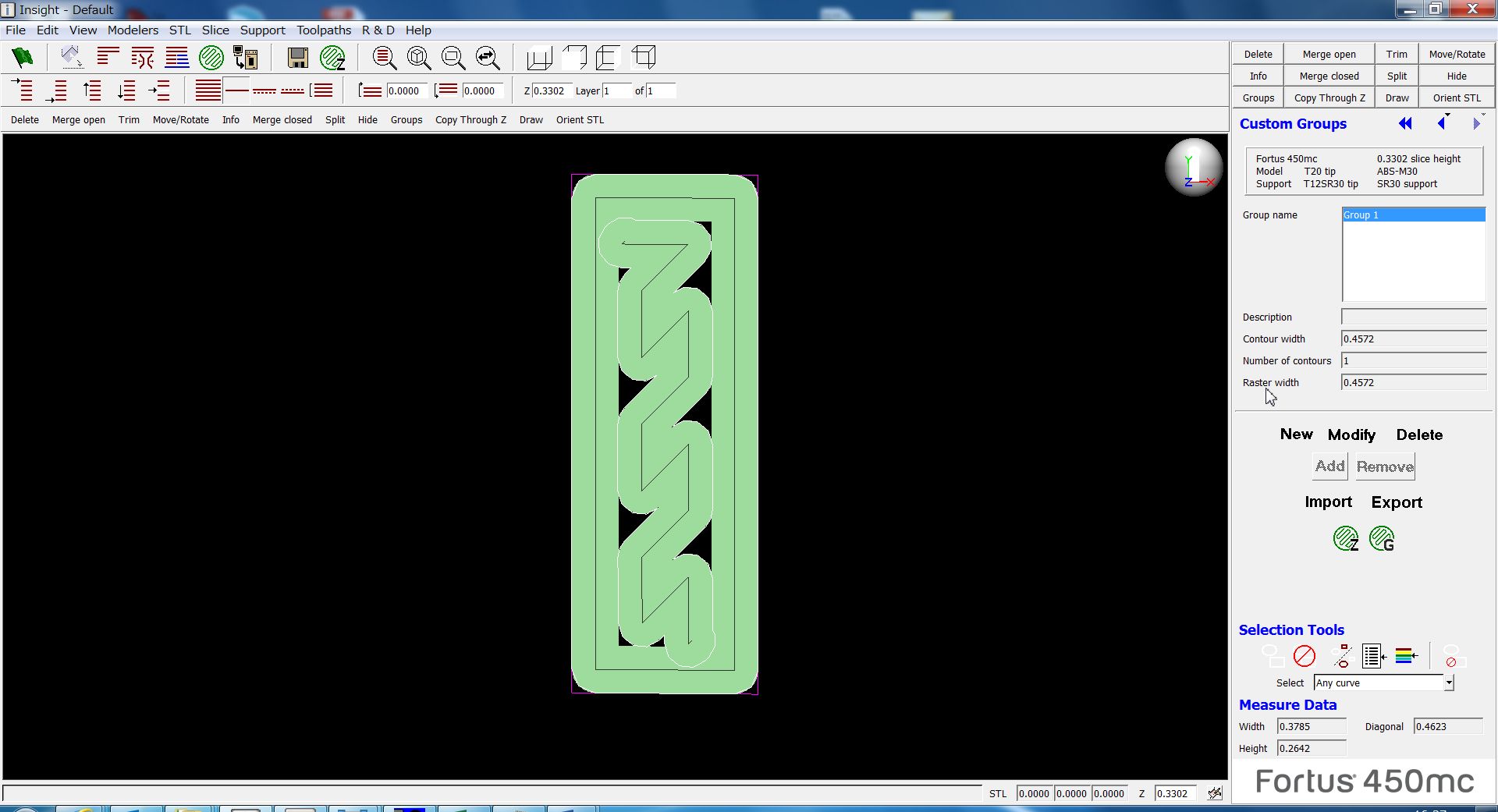

また、図3では本来のモデル外殻線(赤色のスライスカーブ)をコンターが囲むことが出来ず、外殻線より内側にコンターが発生しています。図2と同じように、カスタマイズ機能によりコンターとラスターの幅を可変可能な最小幅にしてみましたが図4のとおり、最小幅でもラスターを発生させることができませんでした。このような場合は射出幅を小さくするのではなく、コンターの射出幅を適宜、太くすることによって図5のとおりモデル内部の樹脂密度を向上させることが出来ます。

肉厚の薄い図1のようなボスリブなどによくある形状においては、これまでの調整を実施後もラスターがうまく埋まらない場合があります。このような場合は、通常1周となるコンターをカスタマイズ機能を使用し、適宜、多重コンターにすることにより、図2のように内部密度を向上させることができます。