丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

前回のコラムでもご案内しましたが、ソリッドワークス・ジャパン株式会社様と株式会社ストラタシス・ジャパン様との共催で、7月25日に「今の3Dプリンターは「製造」でこそ活用できる」というウエブセミナーを開催しました。おかげさまで大変多くの方に参加いただきました。読者の中でご参加いただいた方がいらっしゃいましたら、この場をお借りして御礼申し上げます。

内容は、3次元CADと3Dプリンターは主に研究開発設計分野で多く使われてきましたが、ここ数年は特に製造分野でも活用が広がっていますので、どのようなことが出来、どのように使うと効果があるかを、国内外の事例を交えて3社からご紹介した後に、参加された皆様にその場でこちらからの質問の答えていただき、その結果について講演者が考えを述べるというものでした。

その中で見えてきたことは、製造分野で3次元CADと3Dプリンターを使う理由として、3次元CADでは多数の構成部品による生産機械をより容易に設計できる機能、強度・機構解析、トポロジー形状最適化設計や、滑り止めなどの部品表面凹凸を容易に設計できるテクスチャー機能などが増えてきことや、ボルトなど汎用要素部品のメーカーが3次元CADデータを配布されるようになり、全ての部品を3次元設計しなくてもよくなったりしている背景や、FA・ロボットのグリッパーや、製造用治工具、固定治具(フィクスチャー)、検査治具などをより軽く、より持ちやすく、より効率よく作り使うのに、3Dプリンターが適していることなどが分かりました。

一方、現状、特に日本の製造分野では3Dプリンターの導入活用が海外に比べても進んでいないと言われていて、その背景や理由を知るためにウエブセミナーのアンケート機能で参加者の皆様に質問をしたところ、下記の現状が見えてきました。

3次元CADや3Dプリンターを使わない、または使えない理由の例

・導入、運用する費用をかけられない

・使う人や時間を確保できない

・2次元CADや従来の製造方法で十分

・社内の導入や変更の理解が得られない

もちろん理由は1つだけでなく、これ以外にも複雑に絡んでいることは推察できますが、製造分野には設計開発分野とは違う事情があり、現状を変えることの難しさや、3次元CADを覚えて使う人や工数をかけにくい背景があるようです。

筆者も製造企業で製品設計者として勤めていたことがあるので、前述の「使わない/使えない」理由や背景は実感としても分かるのですが、一方で、確かに「これまではそうだった」けれども「今やこれからは変わっていくこと」があり、「みなさん使わないままでよいのでしょうか?」という思いもあります。

その中のひとつとして、「人」について考えてみます。よく製造分野の方から、「3次元CADを使える人、またこれから学べる人がいない」という声を伺うことがあります。もちろん「いま」はそうかもしれませんが、「これから」もそうでしょうか?

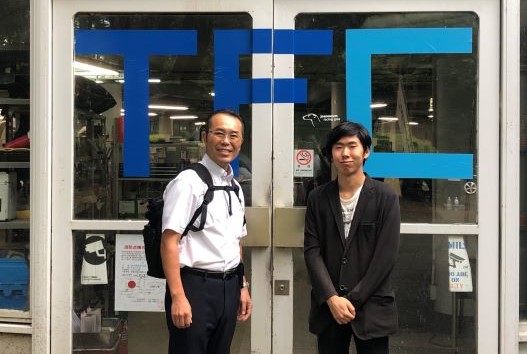

以前も何度かこのコラムでお伝えしてきましたが、公益社団法人自動車技術会が主催する「学生フォーミュラ日本大会」が今年も2019年8月27日(火)~31日(土)に開催される予定で、弊社では毎年数校を3Dプリンティング実用部品の設計アドバイスと製造で支援しています。今年支援している大学の一つに東海大学Tokai Formula Clubがありますが、7月26日にチームの活動拠点を訪問してきました。

右は今回応対いただいた東海大学Tokai Formula Club 西山 幸宏さん。左は筆者。

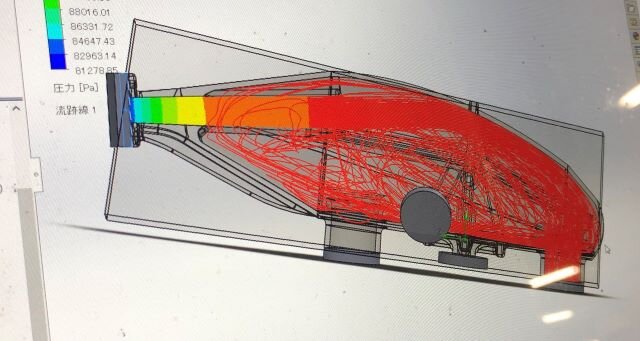

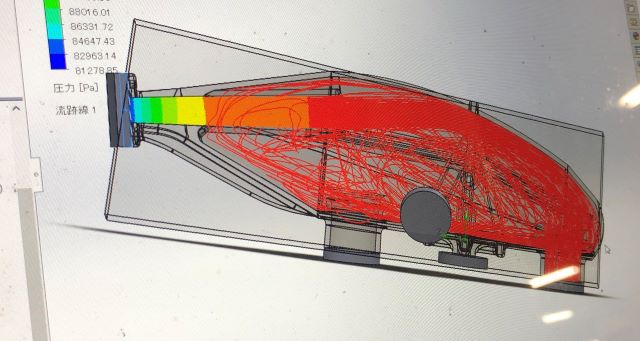

今年は西山さんが基本的な設計をされ、それに対して樹脂3Dプリンターで作るために適した設計を小職が提案し、それによりエンジン吸気サージタンクとインジェクターブランチパイプを製作しました。

詳しくは大会が終わってからまたこちらのコラムでご紹介しようと思いますが、5年以上前からほぼすべての部品は3次元CADのSOLIDWORKSで設計され、西山さんもそのシミュレーション機能を使い、タンク内の空気の流れを最適化できる複雑な形状を上手に設計されています。

このように、今後製造分野で仕事をされる若い方には3次元CADや3Dプリンターの教育を受けられ、使いこなせる方が増えることは間違いないことです。

若い方のものづくり離れ、熟練技能者の退職と労働人口の減少、技術技能の継承は今後どの製造企業にも共通して取り組むべき課題となると言われていますが、3次元CADを導入して社内の仕組みとして定着させるのは時間がかかる場合もありますので、「これから」若い方が力を発揮できる環境を作っていくのは「いま」の課題だと考えます。

同じく「お金」についても、確かに3次元CADや3Dプリンターおよびその材料は、他のソフトウエアや材料に比べると「高額」であることは事実です。しかし、その金額の投資により、単なる設計製造コスト削減以上に、部署、工場、企業全体で工程、品質、安全のカイゼンによる効果が大きければ高額であっても投資する価値があり、それは早ければ利益も早く大きく得られます。

加えて、少し前までは「資産」として買うしかなかったものが、現在は期間レンタル、サブスクリプションという「使う分だけ払う」という買い方が出来るようになり、初期投資とリスクを減らしやすくなっています。弊社丸紅情報システムズ株式会社でもレンタルなど3Dプリンターの様々な買い方ができるようにしています。

また、製造分野は社内部署だけでなく、社外サプライヤーなど牽連する部署や組織が多いことから、何かを変えるにはかなり工数がかかることも「変わることへの抵抗」に繋がっているとも考えます。これは難しい問題ですが、やはり組織のトップが「これから」の目指す利益を示したうえで「いま」やることをトップダウンで進めることが必要だと思いますが、みなさんはどうお考えでしょうか?

こちらのお知らせのとおり、弊社は8月10日(土)より8月18日(日)まで本社および全支店、営業所を休業いたします。

つきましてはこのコラムも1回お休みし、次の配信は9月になります。各地暑くなると思いますが、皆様良い夏をお過ごしください。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料