丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

このコラムでも過去に何度かお伝えし、先月も東海大学チームのご紹介をしましたが、今年も下記の通り「学生フォーミュラ日本大会2019」が開催され、最終日の8月31日に筆者も実際に見てきました。

主催:公益社団法人自動車技術会

開催日:2019年8月27日(火)~31日(土)

会場:エコパ(小笠山総合運動公園・静岡県)

今年も国内だけではなく、アジア各国から大学または専門学校のチームが内燃機関エンジン部門で80チーム、電気自動車部門で24チーム参加し、学生自身が設計から製作まで行ったレーシングカーで複数の「走る」動的審査だけではなく、設計、コスト、デザイン、安全性などのプレゼンテーションや書類による静的審査を含め総合ポイントで競う競技で、今年の総合優勝は名古屋工業大学チームでした。また近年の傾向として電気自動車の性能が上がり、上位入賞するチームが今年も増えました。

昨年までは9月第1週の開催で今年は1週早かったのですが、秋雨前線により不安定な天気が続き、それでも最終日は1日曇りの予報にもかかわらず当日は晴れてとても暑く、路面温度も高かったようでした。ちょうど最後のチームが走り終わったとほぼ同時ににわか雨が降り始めるなど変わりやすい天気の中でしたが、熱い戦いを見ることが出来ました。天気とタイミングで成績が左右されたチームもあり、それも含めての競技なので、昨年の成績やクルマの性能だけで成績が決まらないところがこの大会の難しさでもあり、面白さでもあります。

筆者としてはまず大会が安全に、かつ協賛提供した部品が最後まで機能してレースを無事終えることが出来ることを願いつつ毎年会場に向かうので、終わった時はまずホッとした気持ちになるとともに、足りなかったことを振り返りつつ、また来年に向けどうしたらよいかを考えながら今年も帰りました。

・東海大学 総合成績 7位 日本自動車工業会会長賞受賞

昨年に続き、V型2気筒のエンジンの吸気サージタンクをStratasys Fortus F900によりASA樹脂で一体造形、気密性のため溶剤で表面を少しだけ溶かす処理までをこちらで行い、塗装はチームで行っていただきました。また、サージタンクからの空気をエンジンに送り、その間にガソリンを噴射混合するインジェクターを取り付けるためのブランチパイプをFortus450mcによりNylon12CF(炭素短繊維強化ナイロン12)で造形、無処理で使われました。

設計製作を担当されたチームの方に伺ったところ、「これらの部品はトラブルはなく、エンジン性能は設定目標には届かなかったものの、ほぼ近くまで出せた。これからエンジン出力計測機にかけて、成果を検証したい」とのことでした。

走る競技では全種目完走、ペナルティなしという素晴らしい結果だったものの、静的審査では目標得点を下回り、より上位に入る課題となったとのことでした。

筆者は完走を直接見届けることが出来、力を出し切ったドライバーとチームメンバーが握手したり、1年間苦楽を共にした全員で喜びを分かち合う姿を見て感動しました。

昨年筆者と共に吸気部品設計製作を担当されたOBの方とも偶然お会いでき、大学院に進まれたそうですが、このように協賛を通じて3Dプリンティングを体験された方々が大学や企業で活躍されていることを知るのもうれしいことです。

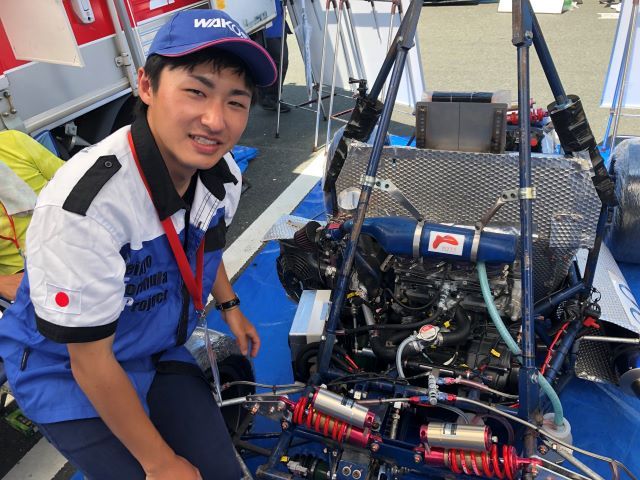

・東京理科大学 総合成績 20位

直列4気筒のエンジンに、同じく3Dプリント製のサージタンクとブランチインジェクターパイプを搭載されました。

それらの部品は問題なく機能したそうです。競技で走る順番で、ちょうど雨で路面がぬれているタイミングとなってしまった(写真でもレインタイヤ)ことが残念と仰ってましたが、最後まで完走されたことを指導教官の方も「学生が本当によくやってくれた」と喜ばれていました。

・帝京大学 総合成績 52位

こちらは昨年はサージタンクだけでしたが、今年はブランチインジェクターパイプも採用されました。アルミからNylon12CFに変えたことの効果をピット前のパネルで示されていました。

ところが、設計と制作を担当されたチームの方に伺ったところ、「レース前にエンジンの出力が出なくなり、原因が分からなかったので、仕方なく昨年のサージタンクとパイプに付け替えて大会に臨んだ。今年の吸気と排気のバランスが悪かったのかもしれない。大会後に原因調査をしたい。サージタンクは2年目だったが全く問題無かった。」とのことでした。結果は期待を下回ったようでしたが、強豪校でも難しい全競技完走を果たされ、笑顔で撮影に応じてくださいました。

このようにうまくいくことばかりではありませんが、一方で適切な設計、塗装などを行えば、複数年実用部品として使えることも実証していただき、こちらとしても参考になりました。

このコラムでも何度かお伝えしています通り、3Dプリンティングで、特に実用部品や治工具を作る場合に最も重要で、近年世界的にも使われる用語として「DfAM(Design for Additive Manufacturing)」があり、これは3Dプリンティングの長所を生かし、短所を補い、その利益を最大限得るための設計のことですが、学生フォーミュラの部品でもDfAMを取り入れたものを複数見ることが出来ます。

もちろん前述の3チームの部品でも、弊社の協賛の一つとして筆者からDfAMに基づいた設計支援を提供しており、それだけではありませんが前述の成果につながっていると考えています。

例を挙げますと、まずコンピュータのシミュレーション、部品レイアウトから基本形状を決め、そこから熱、ガソリンなどの環境含めた条件から材料を選び、加えて部品の大きさと形状から使うプリンターを決め、それらから基本的な積層方向や積層厚を決めます。そこから基本肉厚や、サポート構造が最適になる形状を設計します。

特にサージタンクの場合、中の気体の圧力が大きく変わることによりタンク自体が変形するのですが、どこかに応力が集中し、局所的に変形量が大きいところがあると亀裂が生じる恐れがあるため、CAEで歪が大きくなる箇所に「外リブ」を追加して補強したり、ほぼすべての角にフィレット(角R)を付けます。このように知識や経験を基に可能な限り最適な設計を行うことは、性能、耐久性、コスト、造形時間などに大きく影響します。もちろん幾何形状だけでなく、気密性や熱、紫外線を考慮し、塗装することを前提に設計することも重要です。

学生の皆さんの中でも、チームの知識や経験を継承されたり、新しい情報を得て3DプリンティングとDfAMを活用され始めていることが今回分かりました。例として、東海大学は今年初めてフロントの空力パーツにABS樹脂による3Dプリント部品を採用されていました。

これらの部品は流体解析の結果で、故意に必要な「渦」を発生させたりするために立体曲面形状の複数部品が必要で、これをCFRPで作るには工数や技術が必要ですが、3Dプリンティングと塗装で最適な形状の部品製作を実現されたそうです。

この他に、吸気系部品に樹脂3Dプリント部品を採用したチームが複数あり、それぞれ設計に工夫が見られました。

このようにコンピューターシミュレーション、3Dプリンター、DfAMを積極的に使われる若い世代の方々が増えていることはとても素晴らしく、今後もこのような方々が製造企業でも多く活躍されることに期待しています。

今年の学生フォーミュラ大会は終わりましたが、例えばCFRPや3Dプリンティングの使い方、技術はドイツ中心の欧州のチームと比べるとまだ差があるように見えますので、弊社だけでなく、より多くの方が学生フォーミュラチームを支援され、それらが日本のものづくりの国際競争力を高める人材育成のひとつとなることを願っています。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料