丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

新型コロナウイルスのことはこのコラムでも正直書き飽きてきましたが、どうやら収まることなく今年を終えることになりそうです。そのような中ではありますが、先週12月2日から4日まで、幕張メッセで開催されました「高機能金属展」に丸紅情報システムズ株式会社は出展し、筆者も説明員として参加しました。

ご来場された方は当然ながら通常より少なかったものの、金属3Dプリンターの導入活用を前提として調査に来られた方もあり、多くの方に製品の紹介説明をすることができました。

昨年のドイツでの展示会formnextでDesktopMetal社が発表し、こちらのコラムでも紹介しました、ステンレス(17-4PH/SUS630)部品の少中量生産に適したバインダージェッティング方式の3Dプリンターシステム「Shop」の国内での発売を12月2日にこちらのプレスリリースで発表しましたが、まだ実機は日本にありませんので、サンプルをご覧いただきました。

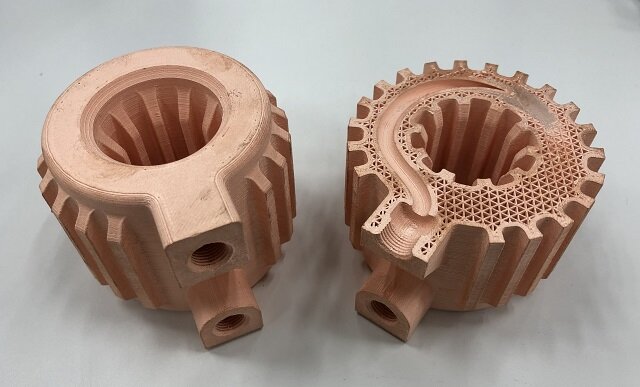

また、ちょうど昨日DesktopMetal社からStudioシステムの材料である銅(工業用純銅 C1100相当)の発売発表があり、届いていたサンプルも展示しました。

ご存じの方も多いと思いますが、銅は導電率、熱伝導率の良さから様々な工業部品に使われていますが、銅合金ではない純銅が作れる3Dプリンターは限られています。DesktopMetal社によると下記のような部品に適しているということです。

・熱交換器部品(液冷、空冷 ヒートシンク、放熱体)

・バスバー(電気部品端子)

・インダクターコイル

・抵抗溶接機部品 など

上のサンプルは中央のパイプ内を通るガスの冷却に使う熱交換器部品ですが、表面の凹凸で放熱の表面積を増やしたり、内部にらせん状の冷却水管を通す形状(右のカットモデル参照)ができたことで、冷却能力を高めた例だそうです。その他の用途事例の写真はこちらのDesktopMetal社ウエブサイト(英文)をご覧ください。

前述の展示会の少し前に、DesktopMetal社のウエビナーに参加しました。

そこではDesktopMetal社が考える「Additive Manufacturing2.0(以下AM2.0)」について、同社員と社外有識者交えて、また欧米のStudioやShopシステムユーザーによるパネルディスカッションを通して解説をしていました。その中の参考になった一部を以下にご紹介します。

・AM1.0(いままで)=材料種、生産能力、コストの制限から1個から少量生産、航空機や医療分野などニッチな分野でしか生産に使えなかった。

・DesktopMetalが考えるAM2.0(これから)=使いやすさ、簡単さと多量生産能力の実現=広い分野産業での活用と、世界分散・オンデマンド生産を可能に

これからの10年間で起こる

「デジタル在庫とオンデマンド生産」(3Dデータだけを移動・保管し、必要な時に必要だけ作る、地産地消する)

「製造工程の初めから終わりまで完結できる解決策」

「実用部品生産への拡大」

デジタルマニュファクチャリング、Industry4.0実現のためにAMはもっと手始めに使いやすくなる必要がある。

近年は多くのAM関係者の連携により既存工法にコストなども近づきつつある。

鋳造やプレス、MIMなど金型を要する既存工法に対してAMは複雑な形状を作る領域と、フレキシビリティ(変更改良に対する柔軟性)に対して優位である。不利とされる生産能力も今後加速度的に向上するであろう。

製造企業がAMを生産に使うための現状のハードルは、従来工法に対する材料の性能や生産能力であったが、改善が進み、今がターニングポイントと考える。AMはすべての生産に使えるものではないが、工程(プロセスチェーン)を構築する道具が揃ってきている。

・金属バインダージェッティング(BJ)技術はAMの中で多量生産に向いているとされるが、現状どこまで進化し、何が課題か?

BJは7つあるAM工法の中で非常に速いこと、プリント工程で熱による制限が少ないため、使える材料種が多いことが特徴で、更にDesktopMetalのシングルパスジェッティング(SPJ)により、粉を敷く、均す、バインダーを吹き付ける、熱で固めるという工程を1個のヘッドの1工程で行うことで、高速化を実現している。また比較的安価な金属粉末が使えることで部品生産コストを他の金属AM工法より低くできる。

製品開発においても、現状は生産に型を使う部品の試作を3Dプリンターで作ることは多いが、AMでの生産であれば、試作でも量産と同じ材料、加工法で作り評価できるので、量産生産での不具合発生を防ぐことができる。

AMを生産に使う場合、プリンターや材料だけでなくソフトウエアの役割が非常に重要。特にDfAM(AMのための設計)は、例えば現状複数部品組み立て生産品を1部品化する、ジェネレーティブデザインなどがあるが、DfAMのためのソフトウエアの進化度は、今は10段階の3~5程度にあるとみられる。設計においても、加工プロセスにおいてもコンピューターシミュレーションは応力、熱含め複数物理現象の複合解析が必要で容易ではない。但し、多くの場合加工新技術が開発され、多くの人が使い始めてからソフトウエアが遅れて進化しており、現状Windows上で動かしているが今後ウエブブラウザーで動かす(クラウド化)ソフトウエアが増えることも含め、大きな進化の可能性がある。特にマスカスタマイゼーション(個別形状の多量生産)には適したソフトウエアや3Dスキャニングが不可欠。

同じくAMを生産に使う場合、品質、加工の信頼性、繰り返し安定性が必要で、AM1.0の時代はそれらが不足していたが、現在は加工の物理現象をかなりコンピューターでシミュレーションできるようになっており、今後も進化する。

・Studioシステムのユーザーの声

Studioを使い始めるのに期待したこと どの部品、どの工程で?

・シートメタルプレス金型の部品を作る

・トライアンドエラーで開発する高耐熱機能試作品を作ることだったが、使ってみて、金型が無くなっている修理交換部品を作ることに有効なことに気づいた

・開発、試作、実部品生産、製造治工具(プレス、溶接)

Studioを使って驚いた、気づいたこと

・従来工法では12工程で加工した金属部品が、3Dデータから造形データを作り、プリントするという2工程で出来たこと

・最初にStudioで作った型の部品(H13、熱硬化処理)が20,000回のプレスで問題なかったこと

・機械部品のスプリングホルダーを作り(17-4PH、後仕上げ加工なし)繰り返し荷重疲労試験を行ったが100万回後で問題がなかった。

多く質問を受けるプリント品の寸法精度、物性、強度について

・寸法精度はキャスティングより良い 繰り返し品質も十分

Studioシステム導入後変わったこと

・設計エンジニアの考えが変わった 新しいアイデアが生まれた

Studioシステムを選んだポイント

・以前は、金属AMは外注、樹脂FDMは内製していたが、樹脂と近い簡単さ、初期投資額の低さ、設置から稼働までの簡単さ、作業の安全性で選んだ

・それに加え、かたまり状の肉厚部品をインフィル(内部に隙間を開けた中疎構造)で作ることができる

将来の希望

・スペアパーツ生産

・DfAMを学び、より軽量な部品、最適冷却水管型の生産

・DfAMとはよく言われる有機的な形状やラティス形状を作ることではなく、より良い製品につながるより優れた形状で部品を作ること

これからの人に勧めること

・どのプリンターであれ、最初に求めたいことを事前によく検討して決めること

・かかわる人たちにAMのできること、AMで優れた設計形状ができることを教育すること

・最初に加工に失敗しても作り続けることで、コツやノウハウを得ることが大事

・Studioの場合プリンターよりファーネス(電気炉)での焼結に焦点を置いて使うことが大事

金属AMで何を達成したいか

・もう一つの新しい生産プロセスの実現

・新しい形状設計

・鋳造では型の工期とコストが高すぎる少ない量の生産

・Shopシステムのユーザーの声

Shopシステムを使い始めるのに適した部品

・現状鋳造またはプレスで作るものの置き換えから

・3000個以下の生産部品。後で生産量が増えればダイキャストやプレスに移行する

Shopシステムを選んだポイント

・生産に必要な装置がすべてそろったシステム 生産能力 部品当たり生産コスト

・既存の生産システムと組み合わせられること

・サポートの除去、仕上げが不要なこと

これから期待すること

・DfAMを教育し、AMの利益をさらに引き出すこと

長くなりましたが、その他にも参考になる見方や情報を学ぶことができました。もちろんDesktopMetal社が言うAM2.0の中身は20年以上前から3Dプリントの利点や、将来こうなると言われていたことと変わらないこともありますが、装置、材料、ソフトウエアなどの進化が重なってきたことにより、ここ数年が転換点になる可能性が十分にあると思います。皆さんはどうお考えでしょうか?

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料