丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

2021年に入っても新型コロナウイルスによりマスク、手洗いによる自衛と3密を避けながら生活や仕事を両立させるという難題への取り組みがひとりひとりに求められています。3Dプリンティング関連でも、本来人が集まって行うのが良い会合、カンファレンス、展示会などのほとんどが引き続きオンラインで行われていて、主催される方も参加される方も大変ご苦労されていると察していますが、それでも昨年前半と比べると「慣れてきた感」もあり、今出来るひとつの方法として定着していくと思います。

その例として、東京大学生産技術研究所 新野教授のご尽力で10年間毎年開催されてきた「AMシンポジウム」の第11回はオンラインで2021年1月22日に開催されました。

毎回海外の3Dプリンティングに関する研究者や有識者を招待され、東京にいながら貴重な情報が得られる、とても貴重な機会なのですが、今回の講演は国内外全てオンラインで、それはそれで時差の問題はあれども、講演者や招待準備をされる方のご負担が少ない利点もあると新野先生も仰っていました。

詳しい内容はここではご紹介できませんが、ひとつのキーワードとして「デジタルスペア」がありました。これはいわゆるスペアパーツ、つまり既に使われている部品を整備、修理、再生させるための交換部品を3次元データと3Dプリンティングで製造することと理解しています。これは長年世界中で3Dプリンティングを実用品製造に使って効果がある分野のひとつとしてよく知られていますが、いざ実際に使う部品を探したり決めたりすることが難しいことも事実です。講演の中でも、量産部品の製造法である型成形、切削や塑性加工に対して3Dプリンティングはそもそも量産と同じ材料で作れない、またQCD(品質、コスト、時間や生産能力)が劣っていて、まだ使えるレベルに達していないという課題が示されました。

筆者もそれには同感しましたが、一方で国内外でデジタルスペアの事例を多数見聞きしていて、デジタルスペアが今の3Dプリンティングのレベルで成立する「条件」がいくつかあるのではと改めて考える機会となりました。

筆者はスペアパーツを3Dプリンティングで製造できる部品の条件は次のようなものと個人的に考えています。

Ⅰ.3Dプリンティングで製造される前提で設計生産されている部品

「あたりまえだ!」と叱られると思いますが、外せない条件だと思います。航空機のエンジンや内装の実用量産部品を3Dプリンティングで生産し始めていることは広く知られていますが、それを行う理由として「サプライチェーンを変えるため」と聞くことがあり、それには新品生産だけでなくスペアパーツ生産が含まれ、言い換えますと寿命の長い航空機のスペアパーツを3Dプリンティング生産することも大きな理由のひとつであり、それが航空機メーカーにも航空会社にも、型保存不要、在庫輸送削減など大きなメリットがあるということだと思っています。

Ⅱ.賦形加工(金型などを使って成形)品の場合、量産部品の型が既に無い、サプライヤが消失などサプライチェーンが切れている、もしくは今後無くなる部品

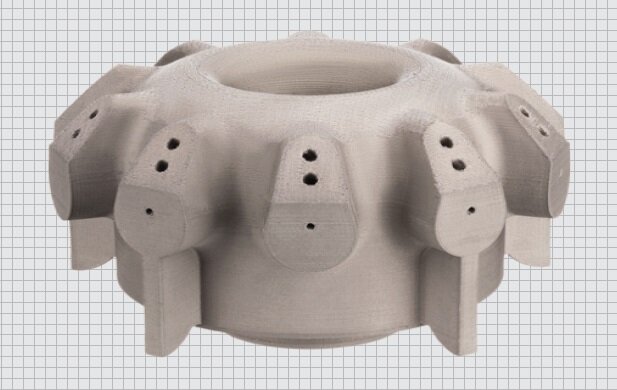

これは言い換えますと、スペアパーツを作るのに型を新設もしくは大幅改修する以外に代替方法がない場合です。これは主にコストと時間に関係する条件で、現状の3Dプリンターと材料の価格から、見合うとすれば1個から数個を生産するための金型の加工費、保管保守費含めたコストと時間を比較した場合に限られると思います。例を挙げますと、過去のコラムでも紹介しましたが、アメリカのJohn Zink Hamworthy社が、燃焼器の燃料噴霧チップで、約30年前に鋳造と切削加工で作られましたが型が無く、紙図面から同じ形状を3DCADで設計、ステンレス17-4PH(SUS630)でStudioシステムにより製造しました。これにより、鋳造型を作る場合に比べ72%のコスト節約、数か月が見込まれた工期が数週間になった例が相当します。

Ⅲ. 例えばFRPのように現行部品の製造が属人的、または長期在庫に問題がある部品

これは量産時にも比較的少ない生産数量で、ハンドレイアップを含んだFRP成形のようなものや、人の特殊な技能を必要とするものは3Dプリンティングのコストや時間が見合う場合があります。例としてこれも過去のコラムでもご紹介した、ドイツSiemens Mobility社がStratasys F900とULTEM9085材料により実際に運行される路面電車のFRP製バンパーのスペアパーツを作った例が相当します。この例では、FRPでは大きなバンパーを1部品一体で作り、発注単位が10個のため、保管する場所や長期保管による変形の課題解決も3Dプリンティング生産による利益になっています。

上記の部品の条件に加えて、以前に何度か示しました3Dプリンティングに必要なツールと工程のサイクルの中で、

特に設計要件、合否基準(ばらつき含む)が初期設計図面仕様ではなく、現行部品の形状と性能が基準に出来ることも条件になり、理想としては現行部品の「デジタルツイン(コンピュータとデータで部品の形状や働きが再現できる)」が可能なら更にスペアパーツを3Dプリンティング用に再設計、評価するときにCAEで短期定量評価が可能になると思います。もちろんCAE評価も含め、デジタルスペアパーツの初期並びに生産管理上の評価方法が容易に確立できることも必要で、実はこの条件が難しく、満たせないことで断念している方も多いのが実情かと思います。

「整える」の部分、例えば研磨、塗装、組み立てなども条件に入ることは言うまでもないことでしょう。

一方、スペアパーツを直接3Dプリンティングで生産するのがが当然良いのですが、例えば「量産と材料が違う」課題の解決案として、「型」をAMで作ることも視野に入れた方が良いと思います。但し、仮に量産金型と、3Dプリント型の寸法が完全に一致したとしても、例えば型の熱伝導率の違いから成形品の寸法強度性能が一致するとは限らないので、上記の整える方法と評価方法とは成立必要条件になると思います。

もちろん上記条件以外で成り立つケースもありますし、逆に「そんな厳しい条件に当てはまるものはない」という方もおられるでしょう。しかしデジタルスペアが有益な部品は間違いなく存在し、これから増え、また技術と市場の発展によりQCDのハードルも低くなると思います。皆さんはどうお考えでしょうか?

前述の通り、デジタルスペアが成立する最も良い条件は初期量産から3Dプリンティングで生産することですが、既に一般化しているオーダーメイド補聴器イヤプラグも3Dプリンティングにする利点の一つは、使う人が無くす、うっかり踏んで壊してしまうなどでもすぐに交換部品が作れることにあるとも聞きました。最近急成長している製品に「ウェラブルデバイス」があり、デジタルデバイスをメガネや腕時計型にしたものが知られていますが、補聴器は最も普及しているウェラブルデバイスだと思いますし、3Dプリンティングが活かせる製品のひとつです。

そのような例を先日調査したオフライン展示会のブースで下の写真のデバイスを見つけました(出展者に許可を頂き撮影)。

ホログラム株式会社様はMR(Mixed Reality、複合現実)グラスをスマートフォンと安価な部品で低コストで導入できる製品を開発販売されていて、頭やヘルメットに装着、調整する部品を3Dプリンティングで作られていました。「頭にフィットする形状にするため試行錯誤を繰り返した」とおっしゃっていましたが、これも3DCADと3Dプリンティングがあってこそ出来たと思います。

最後にイベントのお知らせです。このコラムでも毎回お知らせしていて、筆者も進行やパネルディスカッションで参加しているAMオンラインカンファレンスの第7回が開催されます。直前のお知らせで申し訳ございませんが、参加無料、当日申し込みでも間に合いますので是非ご参加ください。

第7回 AMオンラインカンファレンス

2021年1月29日(金)14:00~18:00

プログラム、参加登録は下記サイトをご覧ください。

https://go.link3d.co/jamm7

次に昨年同様丸紅情報システムズは、「第32回 設計・製造ソリューション展」に出展します。詳しくはこちらをご覧ください。

第32回 設計・製造ソリューション展

開催日時:2021年02月03日(水) ~ 2021年02月05日(金)10:00~17:00

会場:幕張メッセ(MSYSブース:3ホールの4-52)

残念ですが緊急事態宣言期間でもあり、今回筆者はブースに立つことができませんが、会場の様子は後日このコラムでもお知らせしたいと思います。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料