確実なデータ保護と高速なリストアにより

ランサムウェア感染時も迅速な復旧を実現

自社の業務継続性向上とともに

国内大手自動車メーカーとの信頼関係を強化

杉浦製作所

山田 佳弘 氏

「車いすの開発製造」と聞いて、

その現場をリアルにイメージできる人は少ないだろう。

日進医療器は1965年以来、40年以上にわたって

この分野で独自の製品を生み出し続けてきた車いすのトップメーカーだ。

今、日本の車いす市場は200億円程度。

しかし人口約2倍の米国が2000億円市場を築いている事実や、

福祉医療分野での補助政策強化・ニーズ拡大など、

これから大きな成長が見込まれることは容易に予測できる。

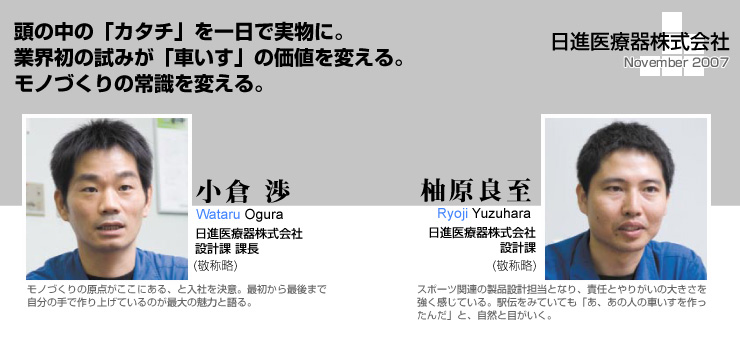

「そもそもウチの製品は大量生産できるものじゃありません。だから会社全体が工場と言うよりも研究所。一機種ごと、一製品ごとが試行錯誤の連続です」そう語るのは設計課の小倉渉課長だ。そもそも日進医療器は「規格品ではユーザを満足させることはできない。体に合わない車いすは心身ともに問題を起こす可能性が大きい」と日本初のオーダーメイド車いす開発に取り組んできた先行開発型の企業である。

車いすへのニーズは使う人の体格や障害の程度、使用環境によって微妙に変化する。そしてその変化を細やかにとらえ、モノに変えていく力が要る。だからこその職人技。数値には出てこない使い心地を、金型の微妙な3次元曲面に変換し、実物へと仕上げていく。これまではそんな経験と技術を必要とする世界だった。

「モノづくりの原点がここにある。それが私の入社動機でもあるんです」

と小倉課長。

最初から最後までを見渡せること。自分でひとつの製品を創り上げられること。それが最大の魅力だという。

設計課の柚原良至氏も同様。「車椅子には機能美があると思うのです」と語る、機械工学系出身の技術者だ。

しかしもちろん、言うは易く……である。大量生産により大きな利益が見込まれる製品ならば、設計段階にも相応のコストと時間をかけられる。しかし車いすのような小ロット製品では1モデルごとの開発期間もコストも大きな制限を受ける。しかも医療・福祉分野の製品だけに、わずかなトラブルが会社全体の信頼性を根本から揺るがしかねない。

さらにここ数年、国内外ライバルメーカーの台頭や、操作性・快適性やデザイン性などより幅広い付加価値を求める市場の声が高まってきていた。そんな中で、多品種小ロット生産のこの業界では、いち早く新モデルを発表し、ユーザの希望を誰よりもスピーディに吸い上げていくしかない。その潮流の変化を切実なものと真っ先に判断したのは、日進医療器の社長・松永圭司氏自身だったという。

「そんな時に『おい、展示会を見に行くぞ』そう社長から声をかけられましてね」と小倉課長。訪れた先は3次元造形機の展示会場だった。

軽量化の進む現在の車いすには樹脂部品が多用されるようになってきている。樹脂部品の試作は従来CADデータを外部の業者に渡し、削り出し等によって行っていた。これを3次元造形機により自社内で……これは小倉課長にとって半信半疑。とてもそんなモノ使えるはずがないだろう。それが素直な感想だった。

光造形による試作も試したことはある。しかしフォルムの確認やある程度の部品間マッチングは評価できても、肝心の実用強度が十分とはいえなかった。造形機を社内に導入したとしても、剛性の評価ができないようでは試作品の意味がない。それが小倉課長の本音だった。そうは言っても社長の確信に値する造形機とは一体どんなものなのだろうか。そして、いくつかの実機デモを見るうち、次第に小倉課長の意識が変わっていった。

「これは……使えるかもしれない」

作業性のよさやスピードはもちろん、肝心の試作品が「最終製品」にほぼ近いスペックでできあがってくる。とにかく「実物」とほとんど同じモノができてくる。

自分たち設計者が頭の中で描いている「理想の製品」。それがこのコンパクトな機械の中で積層され、形となって表に出てくる。

これは驚きだった。

「従来の試作品ならば、外注先に発注してからできあがるまでおよそ一週間から十日はかかっていました。ところがこれが一日、うまくすれば一晩。私たちが寝ている間にできてしまうんです」

単純計算をすれば開発スピードも十倍速。いち早く評価と改善に取りかかることができる。また肝心のコストはどうだろう。

「とりあえずランニングコストでの比較ですが、部品ごとの単価はざっくり見積もっても十分の一。外注ならば2~3万円かかっていた部品試作が千円単位でできてしまいます」

もちろんこの3次元造形機のメリットはコストや工程削減だけではなく、試作品を実物同様のパーツとして評価できる点にある。

熟練の技術者たちが長い時間をかけて積み上げてきた独自技術、それがこの設備を利用すればより高い次元に引き上げられるかもしれない。これまでの基盤をもとに、次の開発スタイルを生み出せるかもしれない。やりたくて、やりたくて、でもやりきれなかった本当の製品開発を実現することができる。

そう小倉課長は感じていた。

「どれだけ検討を重ねても、やっぱりCAD上の設計と実物では違うんですよね」と語るのは柚原氏。頭の中で描いているラインと実物と。その微妙な差が製品の質を分ける決定的な違いとなる。実際に手にとってみなければ、また他のアセンブリ部品と組み合わせてみなければわからない。「人の体の一部」として使われる車いすならばなおさらだ。

「たとえばこの部品……」10センチほどの小さなパーツだが、肘掛け部分の重要な機能部品だ。この角度が少しでも違えば、車いす全体の操作性と使い心地、さらには安全性をも左右する。移乗の際に事故が起こることも考えられる。

車いす全体の軽量化・快適性向上をめざすには、樹脂部品の使用量アップは必然の流れ。そんな中でどうやって自社製品の付加価値を向上させていくか。医療・福祉機器とあって、クリアしなければならない基準はきわめて厳しい。医師や官公庁の担当者など、それぞれの分野の専門家たちを納得させるだけの根拠が必要だ。

「だからこそ『ほぼ実物』の試作品を使って提案できる意義は大きいんです。私たちのアイデアを形として見せることができる。説得力を持った商品提案ができるでしょう。これも、これまで私たちがずっとやりたくて、やりきれなかったこと。それがこの造形機で可能になりました」と小倉課長は言う。

モノづくりは人の手による試行錯誤の連続だ。その根本には変わりがない。ある程度機能が確立した定番製品ならともかく、新製品では常に予想外のことが起こる。座面の高さや奥行き、背もたれの高さ・角度、肘掛けの高さにフットプレートの位置、そして駆動輪やハンドトリムとの隙間など、これらのバランスがとれていなければ、ユーザの床ずれや腰痛、活動意欲の減退などの原因にもなりかねない。

そして、これらは試作品を組み上げてみなければ、なかなか予想できないのである。

開発現場のスタッフたちはこれまで何度も悔しい思いをしてきた。「この製品が悪いとは思わない。しかしもう一回、もう一回やり直しができれば、もっと品質を向上させられるのに。もっと新しい価値をプラスできるのに」と。

開発は常に時間・コストとの戦いだ。

設計課で扱う新規開発商品は年間およそ10種類程度。その際には必ずユーザの声を聞く。生の声を聞いて、その内容をできうる限り商品の中に取り込もうとする。しかし現実問題、そのすべてを取り入れられるわけではない。開発課題には常に優先順位があり、どうしても切り捨てざるを得ないテーマが出てきてしまう。

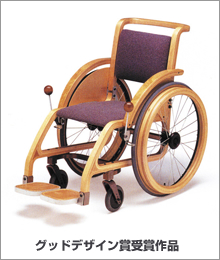

日進医療器は通常の医療・福祉施設用から子供用、エコノミータイプ、スポーツモデル、電動車いす、さらに木製・スタンダップチェア・携帯車いすなどのオリジナル製品まで多様な機種を扱っている。

「一言でいえば若い人たちがうらやましい。今では何度も繰り返し造形・修正ができるようになった。納期まであと一週間という時、そういう時に修正ができる。これは本当にうらやましいですよ。僕らの世代ではとても無理でしたから」そう語る小倉課長。

常に新開発。常に新提案。それは日進医療器が車いすに取り組み始めてからの伝統でもある。そしていま、その「提案」が、実物をもって客先に提示できるようになりつつある。職人技を強みとする開発部隊にとって、これはひとつの革命であった。

日進医療器の社員の中には「車いすを駆使するトップアスリート」がいる。バスケットボールの全日本選手、国際マラソン皆勤賞選手の営業マン……そんな社員兼ユーザたちの声を日々聞きながらよりハイレベルな製品開発に挑むのが設計者たちだ。

「本当につくりたいのは、たとえばショッピングセンターのフロアにポンとおいてあっても違和感のない車いすづくりなんです」と柚原氏。

文字通りユーザの体の一部として、自然に街の風景に溶け込める車いすを。大量生産ではなく、しかも安価に、使う人それぞれの気持ちに添う製品を。

使う人の苦労を、肉体的にだけでなく心理的にも取り除くことができれば。これは車いすメーカーの大きな課題だ。

車いすがもっと楽しいものになればいい。魅力的なものになればいい。安全性や耐久性の確保は前提だが、人の心にまで届くものになれば。

そのためにお仕着せ型の製品ではなく、一台ごとにユーザの気持ちを込めることができれば。

「この3次元造形機で本当に最終製品まで作ることができれば、さらに可能性は広がるでしょう。これまでの造形機による試作品では無理だった立体的な剛性評価もできるようになってきています。私たちが頭に描いたパーツを一日もたたないうちに実物として評価できる。つまり、さらに新しい開発・よりよい提案ができるんです」

モノづくりの原点は常にモノとの対話にある。頭の中だけでは決してできない新しい価値づくりを日々繰り返すこと。自分のアイデアだけにおぼれず、毎日初心に返りながら、モノと向き合っていくこと。3次元造型機を介するモノづくりは、開発者にとってはさらに厳しく、そして新しい高い次元に身を置くことでもある。

堂々と新しい製品を提案し、その魅力によってより広い市場、より大きな支持を勝ち得ていくことこそが、日進医療器の開発者たちのシンプルで難しい理想だ。ユーザからの声をきめ細かく聞き取り、先取りし、具体的な形にしていく開発者たち。

きわめて特殊にして、モノづくりの原点。車いすの開発現場はいま確かに変わろうとしている。

197法人