丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

今年も梅雨の季節となりましたが、最近の梅雨は局地的な大雨になる傾向が強く、とても残念ですが今年も大きな災害が起きてしまいました。一方、多くの方々の発想や努力による科学技術やITの進化により、天気予報の精度向上や知らせる仕組みの改善もなされ、報道はされずとも、難を逃れた方々も多くいらっしゃるとは思いますが、どんな科学技術による対策も自然の力には及ばないことも現実で、最後は人ひとりひとりがどう知って、どう動くかに尽きると思います。

さて、製造産業において最近特に「大変革の時代」や「VUCAの時代」と聞くことが多く、このコラムでもVUCAと3Dプリンティングについて取り上げたこともありますが、歴史を振り返っても「変化はなく、先も容易に予測できる」時代は無かったと思いますし、その点では今が特別とは言えないと思います。日曜夜のテレビドラマでも明治維新の時代に世界の情報を知り、日本をこう変えていくべきと考え、動いた方々が描かれているようですが、今も状況やすべきことは大きくは変わらないのではないでしょうか。

「予測できない変化」に対しては、「変化が起きた時に素早く変化して適応できるようにしておく」と「仮説を立てて、変化が起きる前に起こしてしまう」という対応があるとすれば、DX(デジタルトランスフォーメーション)はどちらにも有効で、特に製造は作り上げるのに時間がかかる「人(知識や技能)」と「モノ(材料、加工、物流)」が主かつ不可欠なので、なおさらDXは直近の効果より少し先を見て取り掛かり、どちらの変化対応に使う場合でも「世界の情報を知り、どう動く」かは重要だと思います。

その参考として、先日ストラタシスジャパン様からお知らせをいただきました、下記ウエブサイトをご紹介したいと思います。

株式会社 日本ビジネスプレス様 JBpress特集

「ものづくりDX新時代」

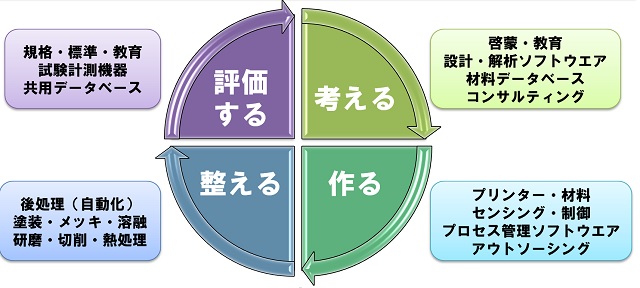

内容はお読みいただくとしまして、ここで触れられている3Dプリンティングは主に実用部品製造に使う話ですが、よくご存じの通り、実用部品製造にはそれに適したプリンターや材料だけではなく、「考える-作る-整える-評価する」のそれぞれに適したツールと使い方を知り、選び、使うことが重要です。

部品製造にはもちろん「作る」3Dプリンターと材料は重要ですが、今日現在出来ないことでも数か月後には出来て部品製造の可能性が広がる場合もあります。

弊社丸紅情報システムズ株式会社からも6月4日にプレスリリースを出しましたが、2種の新しい3Dプリンター製品の発売発表がストラタシス社からありました。製品の詳細はそれぞれのウエブサイトをご覧いただくとしまして、これらが3Dプリンティング部品製造の「作る」の可能性をどう広げるかをお伝えしたいと思います。

Origin® One (製品ウエブサイトはこちら)

この3Dプリンターが広げる部品製造の可能性は大きく分けて次の2つです。

①新たな樹脂材料と表面品質の可能性

まず基本原理が吊り下げ式で光硬化性樹脂を紫外線で硬化させて造形するDLP方式なので、熱可塑/硬化樹脂と違った優れた性能(耐熱性、柔軟性、生体親和性など)を持つ材料が使えること、加えて滑らかまたは微細凹凸を精密に作ることが出来るので、3Dデータで設計できるデジタルテクスチャ(シボ)なども含め、仕上げ2次加工なく高表面品質部品を作ることが出来るようになります。

②新たな生産リードタイムと柔軟変化対応の可能性

型設計加工の時間と工数が不要となることでのリードタイム短縮は言うまでもなく、吊り下げDLP方式の面露光硬化の速さに加え、独自の空圧制御による1層硬化サイクル時間の短縮による1台当たりの生産能力の高さ、更に設置面積が小さく、上写真の様に多数台設置並行生産がしやすく、2次硬化が紫外線照射で短時間なことも併せ、生産リードタイムを短縮できるとともに、材料交換の容易さ、必要生産量に合わせたプリンター台数増減など、変化対応にも柔軟な生産設備に出来ます。25以上のセンサーによる加工中監視制御も安定高品質な繰り返し、並行生産に有利です。

同種方式のプリンターに対し、肉厚や形状の部品設計自由度は高い傾向にありますが、それでもサポート構造の設計、造形後の機械的な除去工程は必要で、上記の利点を生かすにはこのプリンターに適した部品設計=DfAMは必須と言えます。

海外先行ユーザー活用事例

Enventys Partners社は頭皮シラミを熱風で退治できる、年間200-300台生産設定の装置の先端ノズル部品を、それぞれ高耐熱、高強度、皮膚接触安全性の特長を持った材料を使い分け、Origin Oneで実用部品製造を行ったそうです。また手で持つ部分にはnTopologyによりデジタルテクスチャを付けたそうです。

Stratasys H350™ (製品ウエブサイトはこちら)

この3Dプリンターが広げる部品製造の可能性は大きく分けて次の2つです。

①新たな植物原料樹脂による機能部品多量生産の可能性

優れた機械的強度と弾性、耐薬品性や低吸水性を有しながら、持続可能な方法で栽培されたトウゴマの種子を原料とするナイロン11粉末をインクジェッティングの応用によるSAFテクノロジーで加工するため、サポートや2次仕上げ加工不要、廃棄材料も少なく、SDGsに沿った部品製造にもつながります。

②新たな生産リードタイムと柔軟変化対応の可能性

SAFテクノロジーによる速い加工原理に加え、高速安定な粉末敷設ヘッド、造形庫内の温度均等化などにより、プリント領域を立体的に無駄なく使って異種多量部品のバッチ生産が出来、サポート除去や2次加工など人の作業が少なく、表面品質も高く、必要であれば専用機によるバッチ染色加工により外観部品にも使え、型成形に近い生産品質能力が得られる可能性があり、部品設計変更、生産数量増減にも柔軟に対応できます。

樹脂材料は現状ナイロン11の1種なので、部品の機械的剛性や強度は形状設計で調整が必要である一方、サポート不要なので形状設計自由度は3Dプリンティングの中でも最も高い部類で、部品機能を発揮する形状設計に加え、プリント領域に効率の良い配置が出来る大きさや形状によりH350の生産能力も活かせることから、こちらもこのプリンターに適した部品設計=DfAMは必須と言えます。

海外先行ユーザー活用事例

ドイツのGötz Maschinenbau GmbH & Co.KG社は主に医療関連機器の設計、金属部品加工と製造を行う会社ですが、樹脂の比較的大きなものから小さい部品の多量社内生産をH350で行うことでビジネスの拡大につなげています。(以下音声ドイツ語、字幕英語の動画)

https://www.stratasys.co.jp/explore/video/h350-customer-video

このように、3Dプリンターも材料も部品製造の可能性を広げるための技術製品開発は世界中で活発に行われており、それも知らなければ使うこともできませんので、これからもこのコラムで情報をお伝えしていきたいと思います。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料