全世界に約170か所もの生産拠点を持ち、全従業員数が75,000人にも及ぶマーレグループ。世界中のあらゆる自動車メーカーと取引があり、マーレグループなくしては、自動車産業が成立しない、と言えるほどの規模である。

研究開発の拠点として世界13か所のテクニカルセンターがあり、本社のあるドイツのほか、イギリス、アメリカ、ブラジル、インドなど、そして日本にも拠点を構える。埼玉県川越市にある、マーレフィルターシステムズのテクニカルセンターがそれだ。

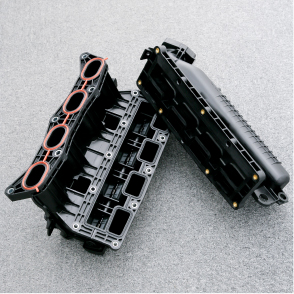

「ここではエアクリーナー、インテークマニフォールド、オイルクーラーなどを開発しています」

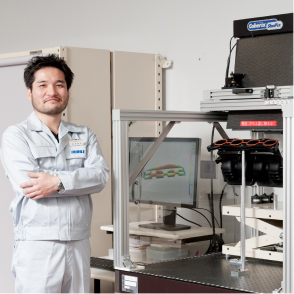

福本一朗氏。テクニカルセンターで勤務する人物である。

「エアクリーナーは、エンジンに空気を送る際に空気をろ過する装置です。インテークマニフォールドは、エンジン内で爆発を起こすのに欠かせない空気を供給する部品。オイルクーラーは、エンジンをスムーズに動かすために必要なエンジンオイルを冷却するもので、以前は温まったオイルを冷やすことに主眼が置かれていました。現在では温めてオイルの粘度を下げれば、抵抗値が低くなって燃費がよくなることがわかり、近年は温める機能も付き、『オイルウォーマー』とも呼ばれています」

テクニカルセンターには設計部があり、ここで製品の設計が行われている。それを元に試作部門で試作品がつくられ、生産技術部でも金型から試作品や量産品がつくられる。そして、福本氏らが所属しているのがテクニカルセンターの「NVH・流体制御実験グループ」である。

「NVHとは、騒音、振動、乗り心地のことで、車の法規、快適性に問題がないかを調べます。また、エアクリーナーやインテークマニフォールドなどには空気が流れ、オイルクーラーにはオイルが流れるというように、すべて流体に関係しています。このような流体が効率よく流れているのかを調べるのも我々の仕事です」

試作段階で発注元のオーダー通りの性能が出ているのかを確認し、量産段階でもチェックが入る。一つの製品につき平均して1~3回の評価が入り、耐久性が求められる商品の場合はさらに評価が重ねられる。

「近年は設計から量産立ち上げまでの期間が年々短くなっており、10年前まで3~4年だったのが、ここ数年で1年半~2年と約半分にまで短縮されています。開発期間短縮のために、時にはバーチャル設計が行われることもあります」