CASE STUDY活用事例

PFT IDPro

- 教育・研究

- カスタム品生産

- Studio システム

教育機関や地元企業にメカトロニクス分野の技術や知識を提供しているIDPro。安全で使いやすいStudio システムをセンターに導入し、学生が金属3Dプリント体験を通じて就職にも有用な経験を積める環境を提供しています。

00 概要

フランスのジボールにある中学校を拠点とするPFT IDProは、生徒と教師が高度な製造スキルを身につけるのを支援するために2010年に設立されました。 センターは、教育的ミッションに加えて、地元企業と緊密に連携して、積層造形などの新技術がメカトロニクス製品やシステムの開発にどのように役立つか研究しています。

01 挑戦

メカトロニクスという用語はほとんどの人が馴染みのない用語ですが、私たちはメカトロニクスの利点を実感しています。

工学の学際的な分野であるメカトロニクスは、電子工学、電気工学、機械工学などロボット工学、コンピューティング、電気通信などと深い関りがあります。

それら技術の組合せにより、ペースメーカー、電子燃料噴射、ドアベルカメラやロボット掃除機などの「スマート」デバイスまで、さまざまな製品や技術が開発されました。

メカトロニクス製品の人気が高まるにつれ、多くの企業がこの分野の探求に熱心に取組み、IDProの専門知識に目を向けています。

ただし、その専門知識を共有することには課題があります。IDProは何よりもまず、教育機関として、生徒が就職するときに必要なスキルを確実に身につける必要があります。

IDProは、教育的ミッションに加えて、地元企業と緊密に連携して、メカトロニクスシステムの開発のために、技術ガイダンス、テスト部品からカスタマイズされた管理ツールまで、さまざまな 製造部品を提供しており、これらの課題に対処するために、IDProはDesktop Metal Studio システムに目を向けました。

02 ソリューション

教育ツールとして、IDProにとってStudio システムは重要な役割を果たします。

センターにはすでに金属部品を製造するためのレーザーベースのシステムを含む様々な3Dプリンターがありますが、Studio システムのような、材料押出ベースの造形方式を使用するものはありませんでした。

金属粉末に依存する他の金属3Dプリンターとは異なり、Studio システムはスティック状の材料(ポリマーバインダーによって保持された金属粉末)を使用します。これらの材料は、樹脂プリンターで一般的に使用されている熱溶融フィラメント製造(FFF)法と同様に、加熱されて押し出され、部品を層ごとに整形します。

Studio システムに投資することにより、IDProは学生が可能な限り幅広い金属3Dプリント技術を実際に体験し、その経験を職場に活かすことが出来る環境を整えました。

IDProの企業パートナーにとって、Studio システムは別の利点があります。Studio システムの工具不要の性質により、従来の製造では数週間、数カ月掛かっていた機能部品をわずか数日で製造できるようになりました。

センターのレーザーベースのプリンターと比較して、Studio システムは大幅に削減されたコストで部品を製造し、潜在的に危険な金属粉末の取り扱いや、機械加工でのビルドプレート、サポートの取り外しなど、使用上の課題もはるかに軽減されました。

低コストと高い利便性の組合せは、新しい製造環境への扉を開き、多くの部品を金属でプリントすることを可能にします。

このシステムでは、はるかに多くの設計の反復も可能です。企業は1つまたは2つのプロトタイプを作成するのではなく、微妙に異なる設計のさまざまなパーツを素早く作成しテストを行い、正確なニーズに合った最終パーツを作成できます。

03 なぜDesktop Metalなのか?

Studio システムに投資するというIDProの決定には、いくつかの要因がありました。

Studio システムは高度でさまざまな製造技術について学生をトレーニングするというセンターの目標を満たし、さらにStudio システムの安全性という要素も非常に重要な要素であった。

Studio システムのオフィスフレンドリーな装置設計(金属粉末やレーザーを使用しない)は、特別な設備や呼吸用のPPEを必要としません。この装置の安全性と使いやすさは、学校の環境に理想的であり、学生は金属部品の製造にすばやく取り組むことが可能です。

部品製造との比較

ギア(歯車)

ギア(以下、歯車)は、一般的な機械部品の一つです。2つの回転コンポーネントの間でトルクを伝達するために使用され、歯車を選択する際は数千もの利用可能なオプションがあります。何千もの利用可能オプションがあっても、カスタム歯車必要とする多くの状況がまだあります。 これらのカスタム歯車は、従来の製造方法により少量生産が非常に困難であり、高度な機械加工が必要です。

Studio システムは、これらの歯車をレイヤー毎に構築し、簡単にプリントします。IDProはプリント技術により、従来個別に製造され、既製品のギアに固定または溶接により付加されていた他の機能を、簡単に歯車に組み合わせてプリントすることが可能となりました。

これら2つの歯車(1つは14歯、もう1つは48歯)は、新製品を開発する取り組みとして、リヨンを拠点とするスタートアップPaint Upと共同で開発されました。

彼らは、塗装、塗装の除去、清掃やプレハブパネルを取り付ける穴まで、建物の正面デザインの処理を自動化できるロボットシステムの開発を専門としています。

部品製造との比較

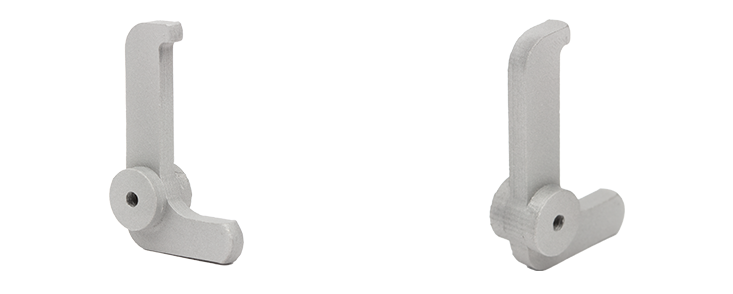

レバーアーム

このレバーアームは、警報システムで使用される交換部品です。通常は鋳造され、最終公差まで機械加工されますが、この部品に使用する工具が使用できなくなり、学生は他の製造オプションを検討する必要がありました。

学生は、そのツールを再作成するための費用と時間をかける代わりに、3Dプリンティングに目を向けました。比較すると、部品を加工するには、CAMのプログラミングを作成するための高度なスキルを持つオペレーターと、セットアップにかなりの時間が必要となります。

一方、レバーアームをプリントする場合は、学生は部品のCADデータをプリンターにアップロードし、プリントボタンを押すだけで、3時間以内に部品を焼結する準備が整いました。レバーアームをプリンターで作成することで、学生は従来の製造アプローチよりも大幅に少ないコストとリードタイムで部品を製造することができました。

部品製造との比較

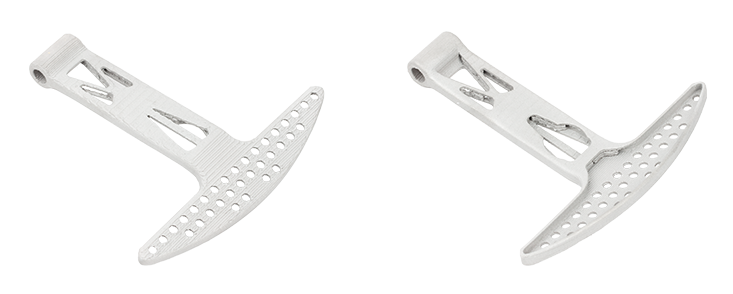

ギアシフター

このギアシフターはESPAレースチームのためにIDProの学生により設計されました。

チームは主にEcole Centrale de Lyonの大学院の学生で構成されており、毎年プロトタイプの車両を設計し、IDProを含む多くの専門学校や多くのパートナーと協力してさまざまな部品を製造しています。

このパーツをプリンターで作成することで、学生は3D以外の製造方法では作成できないカットアウトをパーツ内に組込むことができ、レースチームにとっては重要な要素である重量を最小限に抑え、高価な工具を必要とせずにすばやく製造することが出来ました。