丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

早いもので、2022年最後のコラムとなりました。今回含め23回お届けしたことになりますが、毎年1月最初のコラムで「今年の3Dプリンティングはどうなるか?」を書き、最後のコラムで「どうだったか」を書いてきましたので、今年もそうしたいと思います。

2022年1月最初のコラムでは、「デジタル産業は、市場との対話の中で迅速に変化する必要性や、1社で対応できない多様な価値を結びつける必要性からネットワーク型の構造」への変化や、「感染が増える増えないも織り込んで、次の社会や経済に変わっていく」背景から、「モノそのものだけでなく、作る企業、作り方までもこれまでの常識が当てはまらなくなること」が起き、その様な需要に応える3Dプリンティングの装置やサステナビリティに対応する材料が出てくると予想しました。

電機メーカーと自動車メーカーがEVを協働で作るようになったりしたことはこれまでの常識外でしたが、他にも先日開発者の方の講演を拝聴し現物も拝見出来ましたが、アシックス様が3Dプリンティングで一体成形したスポーツサンダルが市販され、これも海外スタートアップ企業との協働で従来の半分以下の期間で開発発売されたりしたことは、起きたことの例だと思います。(写真は許可を得て筆者撮影)

また、3Dプリンティングでは、これまで適さないとされてきた実部品量産に適した樹脂DLP方式、金属BJ方式のシステムや、電動、エネルギー効率利用の需要から純銅、または銅合金の出来る材料や装置も増えたと思いますが、為替の変動や先行き不透明感もあり、普及のスピードは鈍いままだったように思います。

一方で、必要であり、もっと増えると予想していた3D プリンティング活用のビジネス化や研究の協働は増えつつも、大きな動きにはならなかったようにも感じます。ただ、大阪大学大学院 中野教授が4年後をめどに「日本AM学会」の設立を目指され、日本金属学会AM研究会を立ち上げられたように、ようやく日本でも産学官連携の流れが広がってきたことは、明るい兆しも見えた年でした。

前回のコラムでお伝えしたとおり、12月7~9日に丸紅情報システムズは、「第9回 メタル ジャパン(高機能 金属展)」へ出展し、筆者も参加しました。ブースではDesktop Metal Shopシステム、Studioシステムのプリンター実機やサンプルを多数展示しました。

ブースに来られた方からは、スペアパーツ製造や部品の少量製造、国内外サプライチェーン不安定化の対応、製造治工具の外注納期短縮などの課題と、3Dプリンティングでの改善解決への期待の声を伺うことが出来ました。一方で、量産製造へ使うにはまだ早い、足りないという声も当然ありました。

そのような需要と供給のギャップを埋めるにはどうすればよいかという長年の課題を理解し、解決の糸口を見つけるのに大変勉強になった、(一社)日本溶接協会 「AM技術の進化と普及拡大に向けて」パネルディスカッションが12月7日に展示会場内で開催され、筆者も聴講しました。

これまでのパネルディスカッションでは、3Dプリンター・材料メーカーの供給側か、ユーザー側や学術側の少数の方がパネリストとして登壇されることが多かったのですが、今回は装置、材料だけでなくソフトウエア、ユーザー含め22名が登壇され、加えてAMプロセス、材料、設計、品質管理、アプリケーション開発の幅広いテーマで、とても中身の濃い対話を聞くことが出来ました。

その中で、既に金属AMで累計約53,000個のガスタービン製品などの部品を量産されてきた、三菱重工業株式会社 片岡様は、自らのご経験から金属レーザーPBFでの量産に必要な、造形プロセス開発から品質管理を含む製品開発の流れと、他の工法では材料メーカーがすることに近いことをユーザーがする大変さを話されました。

また東芝エネルギーシステムズ株式会社 松山様からは、原子力発電装置内の燃料フィルターを金属AMで量産するべく、実証実験に取り組まれていて、現状鋳造で10か月かかるのを半減する見通しとのことでした。もちろんAMだけでなく表面処理なども含まれるそうですが、特に原子力関連部品をAMで量産するには、プロセスコントロールが重要で課題であり、お金をかけてもコントロール可能であることが重要であり、一方既存工法だけでは難しく、AMは必要な工法とのことでした。そのためにはもっと一般に実績が増えなければならず、AM技術の利点と課題を多くの人が知ることが普及には重要とのご意見を述べられました。

また会場からの「なぜ日本でAMの普及が遅れているのか?」の質問に対し、司会進行もされた三菱重工業株式会社 石出様からは、日本のものづくりの完成度が高い、高品質が当たり前故に工程が簡単に変えられないこと、材料から部品までの品質保証が必要な課題があり、現状のAMは高価格低品質である背景から、以下の2つの大きな課題を示されました。

・コスト以上の高付加価値を作るDfAM(AMのための設計)

・AMのための品質保証(加工層毎のモニタリング管理など)

これらを解決すれば、AMでも日本は世界一になれるとも仰っていました。そのための共同研究を日本溶接協会AM研究会でも行われているとのことでした。

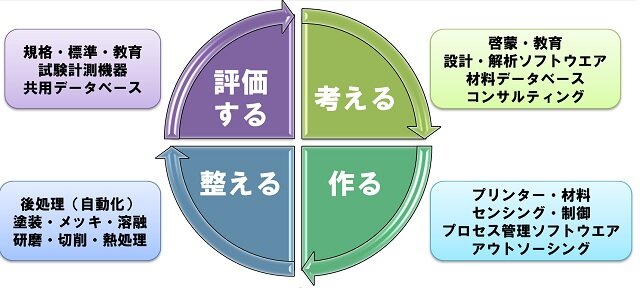

筆者もそのとおりだと思います。前回のコラムでも「精度や品質は3Dプリンター装置だけが決めるものではない」と述べました。また過去のコラムでも下の図で、3Dプリンティング活用に必要なサイクルを示し、上記2課題は図の上半分の話だと思います。

もちろん解決のためのハード、ソフト、材料はまだ不十分で難題山積ではありますが、下記の点により、より早く、より容易に解決できるのではと考えています。

・3Dプリンティングはデジタルデータ、センサー、ソフトウエアを使いやすいので、使えるデジタル技術を活用すること

・製造と品質管理プロセスの開発は、汎用にこだわらず、まず特定の部品を対象に行い、徐々に汎用化していくこと

・製造と品質管理プロセスの開発は既に作られた工業規格を活用したり、1社自力ではなく、供給者、需要者、研究者を巻き込んで協働すること

欧米亜の3Dプリンティング先進地域の方々も、何より広い関係者(ステークホルダー)との対話を増やすことが課題解決のカギと言われています。日本でも対話が増える新しい年になると良いと思います。

本年もご愛読いただき、誠にありがとうございました。皆さん良い年をお迎えください。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料