丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

3月が年度末という方も多いと思いますが、毎年この月はいつも以上に早く過ぎてしまうように思います。筆者はありがたいことに花粉症にはなっていないので、辛い月でないこともあるかもしれません。またマスク無しでも困らないのですが、外したとたんになってしまうかもと思うと、どうしたものかと悩ましいところです。

さて、前回のコラムでご紹介しましたが、3Dプリンティングに関わる方々の交流オンラインイベント「JAMM(Japan Additive Manufacturing Meet-up)」がリニューアルして3月3日に復活開催されました。お読みの方の中にも参加された方がいらっしゃると思いますが、約70名の方に参加いただき、講演とブレイクアウトルームでの会話を通じ、多くの方と情報意見交換が出来ました。またパネルディスカッションで、次のJAMM#13についても話し合い、仮で5月28日(金)開催を予定とし、単に一方通行の知識提供ではなく、人のつながりを目的とすることは変えずによりよくしていければとなりましたので、皆さんの方でもご意見ご希望があればお聞かせください。次回以降の開催案内はこのコラムでもお伝えしますが、シェアラボ様のメールマガジンでも発信されると思いますので、ご希望があればこちらのサイトから登録してください。

そのパネルディスカッションでも、閉会後の運営委員の話し合いでも、全ての参加者が等しく満足するような内容にすることは難しい点では一致し、その上でどうするかのアイデアは様々出て、賛否も様々でしたが、それだけAMに関わる人が広がり、興味も立場も多様化してきた証でもあり、それはそれで良いことだと思います。ぜひ次回もより多くの方に参加いただければと思います。

上記のJAMM以外にも最近3Dプリンティングについてオンライン、オフラインで意見交換する機会が数回あり、その中で考えたことを今回はお伝えしたいと思います。

筆者もメーカー勤務時代に実用部品を多く設計してきましたし、現職でも一例として過去のコラムでご紹介した、コロナ対策用社内ドアハンドルなども設計してきました。しかしながら、実用・販売する部品を設計製造する場合、例えば射出成形など従来工法と、3Dプリンティング製造(以下AMとする)とでは「設計」に違いがあり、それはよくDfAM、またはラティスやトポロジー最適など「カタチの違い」で語られがちですが、考え方や進め方の違いであり、それを「設」と「計」に分けて考えてみました。

設計の「設」は調べると訓読みで「もうける(×儲ける)」で、ものをしつらえる、備え付けるのほかに「前もって条件などを定める」(例としては設問)意味があります。これは正に「要件定義」であり、その部品の働き、価値、成立条件が含まれ、この段階では材料や形状はまだ出てきません。その「設」をカタチにするために材料と形状を定量化、数値化するのが「計」で、「はかる(測ると図る)」という2段階の作業が設計の意味、すべきことと考えます。ただ、振り返ると、例え射出成形で作る部品の設計では、使う材料は限られた市販品から選ぶことになり、金型加工と成形が出来るカタチに制限があるので「計」を基に「設」を考えたり、自分の頭だけで形状寸法を決め、それを伝える図面を引く「計」と、その後の試作から金型の作りこみに時間がかかるので、「設」を突き詰める意味と時間が少なかったと思います。

それに対し、AMの場合は、海外の有識者から聞いたこともあるのですが、「設」が大事で、その先の「計」と試作・量産準備が短くできるので、設に時間と手間をかけられ、それがAMの利点でもある一方、AMは素形材と形状を同時に作ること、加えて原料は市販から選んでも、成形要件により性能や質も変わるが故に材質の要件も数値で定義しなければならない面倒さや難しさがあります。ただ、その難しさの反面、要件定義をするのにコンピュータによる構造、流れ、熱などの解析が使え、そのデータを例えばジェネレーティブデザインなどで形状寸法を作る、つまり自分の頭だけではない「計」を可能にできるのがAMであるとも言えます。言うまでも無くAMであれば製造と同じ材料と形状で試作品を作り、実使用に近い荷重や環境でテストし、結果から改善を速く安く繰り返せるのも、他の工法と違う「計」を可能にします。

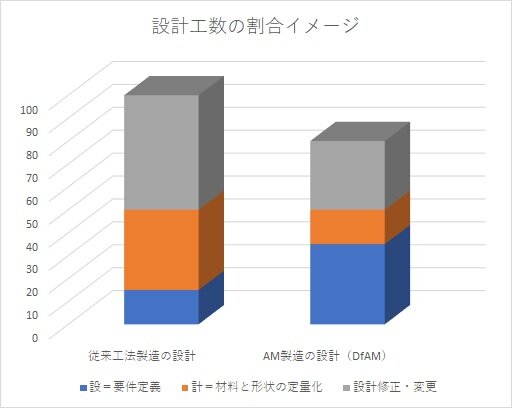

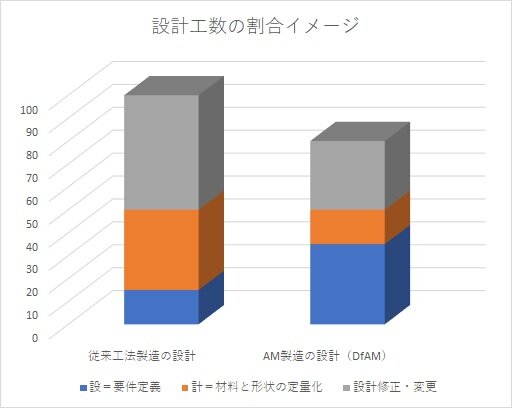

つまりはAMの設計では「設」を出来るだけデジタルツールで幅広く、深く、時間を使って行えば、「計」はデジタルツールとデータの助けを利用して速く行い、その結果の3DデータとAMで試作・評価・改善サイクルを速く多く回し、それで決めた条件を使ってAMで生産するというのがAM製造の設計だと考えています。イメージとして、従来工法製造の設計工数を100とした場合のAM製造の設計との違いを下図に示します。

もう一つ設計には品質管理と合否条件を決める役目もあり、特にAMは素形材も形状も「変動幅」があるが故に品質設計が難しいと聞くことがあり、その通りですが、例えば3Dプリント中の1層ごとの画像や温度計測データ使ったり、部品と同時に作るテストピースの試験を代用特性としたり、AMならではのデジタル数値管理を「設」に入れ込むことは、解決の一つになるとも考えています。

もう一つ設計には品質管理と合否条件を決める役目もあり、特にAMは素形材も形状も「変動幅」があるが故に品質設計が難しいと聞くことがあり、その通りですが、例えば3Dプリント中の1層ごとの画像や温度計測データ使ったり、部品と同時に作るテストピースの試験を代用特性としたり、AMならではのデジタル数値管理を「設」に入れ込むことは、解決の一つになるとも考えています。

上で述べたことは、「順設計・順解析」と「逆設計・逆解析」の話であるとお気づきかもしれません。言い換えると、これまでの「順設計・順解析」は「計→設」で、AMは「逆設計・逆解析」つまり「設→計」を可能にしやすい工法だと考えています。

前述の「AM製造における設と計」両方に3Dデジタルデータが必須かつ重要なのは言うまでもありません。それを改めて学んだことについてお伝えします。

2023年3月8日に東京大学大学院工学系研究科精密工学専攻・形状モデリング工学研究室 鈴木宏正 教授がご退官されるにあたり、最終講義「精密工学を志向した形状モデリング研究」を行われ、筆者もご縁があり聴講させていただきました。最初お会いしたのは、「3D ポリゴンモデルによる設計技術について教えてください」と不躾にも唐突に研究室訪問をお願いしたところ、鈴木教授は快く応じていただき、それ以来多くのことを教えていただいたことにただただ感謝の念しかありません。鈴木教授が「精密工学会現物融合型エンジニアリング専門委員会」を2004年11月設立された時から筆者も参加し、偶然にも現職の丸紅情報システムズ株式会社も会員だったので、途切れずお付き合いをいただいていました。当然3Dプリンター、3Dスキャナーにも高いご理解とご見識をお持ちで、先生もご研究で活用されていました。

最終講義では先生のこれまでのご研究を我々にもわかりやすく、笑いも交えてお話しされましたが、まとめとして、これからも忘れてはならない下記3点につき、改めて教えていただきました。

・ものづくりにおける情報処理の重要性

・3D形状モデルの卓越性(筆者注:多くの情報を含み、伝え、利用できる)

・現物とモデルの乖離を埋めるデジタルツインの必要性

ご退官後も先生はこれまで同様、国内に自動車を丸ごと計測できる大型X線CT施設の建設、6年後を目安とした運用開始に向けご尽力されるそうです。これからのご健康、ますますのご活躍をお祈りしたいと思います。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料