丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

前回のコラムは100本目で、これまでを振り返る内容でしたが、またこれからタイトル通り3Dプリンティングの「?」や「!」についてお伝えしていこうと思います。

今年の夏はテレビで日本選手の、特に若い世代の活躍に感動された方も多いと思いますが、その少し前に数学・物理オリンピックでも日本の学生の皆さんが多数メダルを獲得されたそうで、これから科学技術やものづくりの世界で活躍される希望が見えた、明るいニュースでした。

国際物理オリンピック、国際数学オリンピックについての参加生徒の成績及び文部科学大臣表彰受賞者等の決定についての文部科学省のウエブサイト

https://www.mext.go.jp/b_menu/houdou/2021/1419630_00003.htm

https://www.mext.go.jp/b_menu/houdou/2021/1419630_00001.htm

さて話題変わって、皆さんもよくご存じの通り、3Dプリンティングを治工具や実用部品製造に使って得られる大きな価値のひとつが「軽量化」です。

まず世の中で「軽いと良い」とされるものは多く、体重もそうで、実は筆者も少し体重が減り、「軽いと良い」を身に染みて感じていますが(たぶんアフターコロナですぐに戻るでしょう…)、もちろん「軽過ぎる」のも良くないですし、ものづくりの世界でも「ただ軽ければいい」ということもありません。そこで「モノが軽いと何が良いか」をあらためて考えてみたいと思います。

①使う材料が少なくて良い

目的の機能や性能を満たした上で、同じ材料で設計製造するとすれば、軽い方が使う材料が少なくて済み、コストだけでなく、資源節約の点でも良いことは言うまでもありません。ただし、理論上は軽くできる場合でも、材料や加工法の理由で軽く出来ない、または加工コストが高くなってしまうことがあります。例えば切削加工では肉抜きの孔を増やすと工数は増えますし、方向や深さにも制限があります。金属シートプレスや樹脂射出成形でも型の加工費が増えたり、成形条件が難しくなることもあります。

②速く動かせて良い

これは上記と違い、部品単体というより、その部品を含むシステム全体として、部品が軽いことで速く動かせる、止まれることで大きな利益につながります。もちろん飛行機、自動車、ドローンの部品が軽いと良いことはわかりやすいですが、製造の中でも加工機械やロボットの、特に先端に付ける工具、グリッパーなどが軽くなると、加工時間1サイクルでは数秒の短縮でも、年単位で見ると膨大な金額のコスト削減になる例はあります。逆に見落とされている「金脈」も相当あるのではないかと思います。弊社のこちらのユーザー事例でも、パラレルリンク搬送ロボットグリッパ―を軽くすることで、1分当たりの搬送個数を75個から100個に増やせた例がそれにあたります。

③動かすエネルギーが少なくて良い

これは部品自体やシステムとして、自動車の燃費改善のように軽さが良いことは目に見えやすいですが、それとは別にモノは作られる場所から使う場所に運ばなければならず、モノが軽ければそれに使うエネルギーは少なくて済み、量や距離が大きいほど効果は大きくなります。むしろコストよりこれからはSDGs対応も含め、運ぶための燃料と排出CO2削減は製造企業にとって重要になってきます。それ以外にも、ヒトが持って移動させる、使う治工具が軽くなることの効果は小さくありません。それには工数・時間削減だけではなく、疲労・落下による労働災害のリスク削減や、女性がより働きやすい環境にも効果が期待できます。弊社のこちらのユーザー事例でも、検査治具を軽量化した効果を見ることが出来ます。

3Dプリンティングによる軽量化といえばすぐに「トポロジー最適」や「ラティス構造」だ、またそれがDfAMだと聞くこともありますが、それはどうかと思うことが実際の仕事の中でもよくあります。個人的には「軽くするために考える順」があり、出来るだけそれに沿って考えるようにしています。過去のコラムの中でも紹介したことのある、設計用ソフトウエアnTopologyの下記のブログでも「軽量化のための技術と考える順」について述べられていて、自分の考える順序と近く、参考としてご紹介しておきます。肩を持つわけではありませんが、同社がすばらしいと思うのは、自社製品の「目玉機能」がラティス構造やトポロジー最適設計なのに、軽量化を考える順を現実に即した視点で示されている点です。

https://ntopology.com/blog/2019/10/18/5-techniques-for-lightweighting/

筆者が考える「軽量化を考える順序」を以下に示します。

①素形材による軽量化

言うまでもなく、部品を設計するためには、その機能や仕様を満たすのに使える材料は限られていて、まずその中から選ぶことによって加工法が決まり、その要求条件も含めて形状設計に進むのが一般的ですが、その時に3Dプリンティングを選択し、かつ「軽量化」を目指す場合、まず「既存前例」と「材料比重(密度)」に縛られ過ぎないことが大事です。例として既存部品がアルミニウムだった場合、3Dプリンティングでもアルミニウムでないと軽量化出来ない、または最適とは限りません。アルミニウムは金属の中でも比重が約2.7と小さく、さびにくく、加工がしやすいので多く使われていますが、条件によっては特に3Dプリンティングで作りやすい炭素繊維強化プラスチック(例:Stratasys FDM Nylon12CFの比重=1.19)と構造上最適形状により、同等以上の剛性、機械的性能、耐環境性が得られ、大幅な軽量化が出来ることがあります。また、どうしても樹脂だけでは剛性や強度が足りない場合、部分的に金属で補強することで、トータルとして軽量化できる可能性もあります。一方、金属を使う場合でも、例えばステンレス鋼が出来る3Dプリンターは多種ありますが、ステンレス鋼は比重がアルミニウムの約3倍だから軽量化できない、とも限りません。それは以下②の構造形状設計によって、材料体積が従来品の1/3以下でもアルミニウム既存品同等以上の性能を得られる可能性があるためです。また、先日Desktop Metal社がStudioシステム2用材料としてTi64(チタン合金)の発売をこちらで発表したように、比重は約4.4と小さく、かつ下記の例のような構造最適形状により、金属での軽量化が出来る可能性が今後ますます広がると考えています。

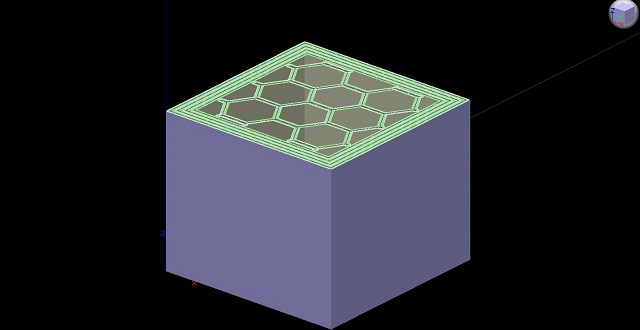

既存前例が樹脂の場合でも、射出成形や切削加工では「部品重量=部品形状体積×材料密度」であり、また金型の割り方向、複雑化や樹脂流れの点で肉抜きや肉厚に制限がありますが、例えば3Dプリンティングの材料吐出法(FDM/MEX)では、下図のような「スパース/インフィル構造」と呼ばれる、厚肉内部を部分中空化した素形材にできるので、「部品重量≦部品形状体積×材料密度」に出来たり、下記②の構造と形状の最適化を組み合わせることで部品重量を従来品より軽くできることがあります。

②構造と形状による軽量化

これが軽量化に対する3Dプリンティングの大きな優位点ですが、もちろん実際の部品設計では単純静荷重だけではなく、複数複雑な荷重、振動や疲労も考慮するので単純には言えませんが、筆者は基本的に「強度に寄与が低い部分は肉抜きする」と「できるだけ引張や曲げ荷重を圧縮応力で受けられるカタチにする」ことを考えています。加えて上記の材料選択により3Dプリンター工法種類も絞られ、それにより軽量化に適した構造や形状が違うことを理解することがより良い結果につながります。例えば、サポートの造形と機械的除去を必要とする場合や、ノズルやレーザーをスキャン方式(一筆書き)で動かすプリンターでは、肉抜きの孔が逆にQCDを悪くする場合もありますし、シェル中空構造では内部の未硬化材量が除去しにくい場合もあり、また一体一括造形と、分割+接着・組み立てのどちらが最終的に軽量化できるかも異なる場合があります。よってトポロジー最適化、ジェネレーティブデザイン、ラティス構造も含め、材料、3Dプリントだけでなく、仕上げから品質検査含め、軽量化設計には「適する・適さない」があり、適する方法を選ぶことと、どの場合でもコンピュータ解析(CAE)を活用することは必須で、設計方向性を絞りやすく、トライアンドエラーも少なく出来ます。

軽量化とは直接関係ありませんが、Stratasys社がAdditive Manufacturer Green Trade Associationのファンディングメンバーになったというニュースがありました。

businesswire

https://t.co/qy6sfEeJMK

以上のように、これからはQCDだけではなく、働く人や環境への「性能」がQCD以上に求められ、3Dプリンティングによる軽量化のニーズや価値もますます高まっていくと考えています。一方、単純簡単なことでもありませんので、それぞれが知恵を出し合ってより多くの好例を作っていければと願っています。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料