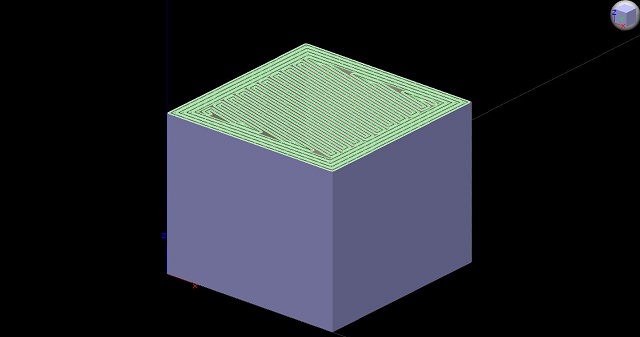

スパース設定ではモデル内部の樹脂を減らすことができるため、材料のコスト削減、造形時間短縮、モデルの軽量化が可能となります。

また、FDM方式の完成モデルは熱収縮の影響でモデル自体の反りが発生しますが、スパース形状では内部の樹脂が少ない分、熱収縮の影響が小さくなり反りを軽減させることも可能です。

一方で、ソリッド設定と比べるとモデルの強度は弱くなります。

また、内部が網目状になるためタップを切ったりなどの後加工が難しくなります。

ソリッド設定とスパース設定ではモデル表層面は変わらないため、強度を必要としないデザイン確認や、形状部品自体に厚みが十分にある場合に、スパース設定は有効な設定と言えるでしょう。

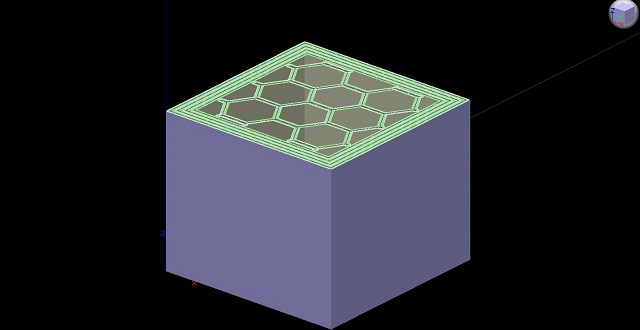

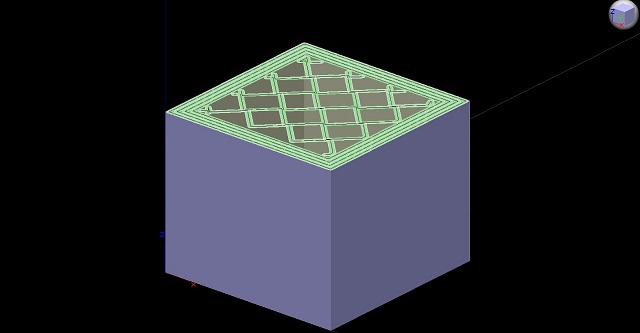

ストラタシスの一部機種の造形データ作成ソフトウェアでは、上図のような蜂の巣状などの様々なスパース設定が利用できます。

また、カスタムグループという機能で層ごとにスパース形状の密度を変更しカスタマイズすることにより、ある程度の強度を持つスパース設定のモデルや、反りを軽減させながら強度のあるモデルを作成することも可能です。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料