丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

前回のコラムでもお伝えしたとおり、2023年4月12日(水) ~ 14日(金)にポートメッセなごや3号館で「名古屋次世代3Dプリンタ展」が開催され、筆者も出展のため参加しました。久しぶりに特に制限のない展示会だったこともあり、3日間ほぼ途切れなく多くの方が弊社ブースにも来られ、初めてまたは久しぶりにお会いする方々と直接お話をすることが出来ました。中には「コラムを読んでいます」と仰っていただく方もおられ、とてもうれしく、ありがたいことでした。ご来場いただきました皆様には、この場をお借りしてお礼を申し上げます。ありがとうございました。

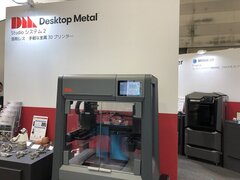

弊社丸紅情報システムズ株式会社では、Desktop Metal社 Shopシステムのプリンター実機を名古屋では初めて展示しました。

また展示会初日の4月12日に下記のプレスリリースを行い、日刊工業新聞様でも記事掲載をしていただきました。

名古屋特殊鋼様は設置稼働されてすぐに独自で複数のステンレス 17-4PH(SUS630)製サンプル(下写真赤枠)を作られ、それも展示していただきました。

今後弊社も協力しながら、新しいものづくりに取り組んで行かれることを期待しています。

その他にもDesktop Metal社Studioシステムプリンター、Stratasys社のOriginOneプリンター、J35Proプリンターなども実機で実際に作っている状態を展示しました。

全体を通してご来場の方にお話を伺った中で、「製品開発設計での試作製作用に3Dプリンターを使うことを検討しています」という方もこれまで同様におられましたが、割合としては以前に比べかなり少なく、「既に試作用に樹脂3Dプリンターを所有、または外注で使っていて、もっと活用を広げられるプリンターを探している」という方が増えたこと、それよりもっと増えたと感じたのは製品量産生産製造の設計製作や保全に携わられる方々で、「現状の部品を改善したい」「外注で長くかかっている納期を内製化して短くしたい」など、具体的な課題を持っておられ、それを解決できそうな3Dプリンターを探しておられるケースがいくつもありました。一方当然ですが、特に製造装置や機械の実用部品では試作より部品サイズ、材料、要求仕様が広く厳しいことが多く、単純には3Dプリンターで出来ないと思われるケースが多いのですが、筆者の場合、「出来ない」と決める前に、つぎのような例の問いかけや提案をすると、「出来るかもしれない」と思っていただけることがあります。

「その現状品または希望される材質は、本当にその材質でなければなりませんか? 樹脂でも炭素繊維強化樹脂や設計形状で成り立つ可能性はありませんか?」

「簡単な2次加工をすることで寸法や表面の仕様を満たすことは出来ませんか?」

「安く簡単に手に入る市販部品を組み付けたり、それで補強したりすることで使えるようになりませんか?」

「分割して作って後で組み立てる、または大事な部分だけを3Dプリンターで作って組み立てることで大きいものを作ることは出来ませんか?」

「部品そのものを直接作ることが難しい場合、成形する型や治工具を3Dプリンターで作ることで改善出来ませんか?」

もちろんそれでも出来ない場合も多いですが、今出来なくても、課題と3Dプリンティングへの関心を持ち続けていただければ、近い将来出来るようになることもあると思います。

今回の展示会でもうひとつ、見聞きして学んだことをお伝えします。4月14日に会場内で開催された下記セミナーに参加しました。

「AMでの実製品活用がどうやってできたか ~海外と国内でのAMものづくり事情の違いは何?~」

(一社)日本AM協会 専務理事 澤越 俊幸様が司会進行を務められ、冒頭に経済産業省 中部経済産業局 地域経済部 産業技術革新課長 坂 直樹様のごあいさつでは、「労働人口減、デジタル活用などの課題にはAMは欠かせない」ことから、「愛知含む中部地域で公設試を中心に『デジタルものづくり研究会』を開催している」とのことでした。

次に実際にAMを実製品製造に使われている企業から、ティーケーエンジニアリング株式会社 代表取締役社長 下村豊様と、DMG森精機株式会社R&D執行役員 AM開発担当 AM開発部 部長 廣野 陽子様がご講演されました。

下村様は工具販売 省人化機械設計製造を事業とするティーケーエンジニアリング(株)を10名で設立され、現在100名規模に成長されていますが、製品のひとつである高周波誘導加熱コイルの自社製造において熟練技能者を必要とする「ろう付け」作業があり、製品寿命は約9割がろう付けに起因し、寿命にばらつきが大きかったこと、工程が多く長い課題を持たれていましたが、2019年にインドでの展示会で、AMでろう付けせず一体で作られたコイルを初めて見て衝撃を受けたことがきっかけで、ドイツのAM展示会 Formnextにも行かれ、多数のAM製コイルが既に出来上がっていたことから、自社でも開発することを決め、レーザーPBF方式金属3Dプリンターを導入し、現在3台までプリンターを増設し、量産されているそうです。性能合格率も従来の60%から90%に、工期も30日から9日に、製品寿命も例として加工7万個から17万個になったそうです。

お話の中で学んだ3Dプリンティング導入活用に成功するポイントを以下に示します。

・経営をされる方自らが海外の現状を実際に行って見て、自社の課題解決のヒントを得て、実行に移された

・当然経営視点から、3Dプリンターへの投資対効果には稼働率を高めることが重要と判断され、それが出来る活用方法を考えた

・「経営会議で3Dプリンターの導入を提案したら役員全員が反対した」とのことでしたが、まず現場の方の中から賛同する「仲間」を作り、徐々に社内賛同者を増やしていかれた。「自ら動き、仲間づくり、人づくりが大事」とのこと

・単に製造工程を3Dプリンターに変えただけではなく、コンピュータ解析によるシミュレーションと冷却水路設計技術を社内で開発し、熱処理まで社内で一貫して出来るエンジニアリングチェーンを構築された

・コイルの寿命が延びることは、逆に新規販売量が減っていく副作用も予測し、コイルだけに留まらず、冷却水路を最適化した切削工具の開発にもAM活用を拡大されている

廣野様は切削工作機械の設計技術者で、自社のDED方式金属3Dプリンターにより、自社の工作機械新製品の主軸ドローバーの製造の課題を解決された例を紹介されました。 従来の製法は耐摩耗性のため、硬度が高く出来るSCM材切削焼き入れ後に、外注で硬質クロムメッキ処理により作られていましたが、メッキに5日間かかり、それを含め全10工程、14日の工期や、そのための仕掛在庫品が必要で、コストも高かったそうですが、DEDで軸に厚いコーティングが出来る自社開発技術を使うことで、主軸を安価なS45Cに変え、メッキや熱処理後の歪み矯正も無くしたことで工程集約し、工期を5日に、コストダウンも出来たそうです。

「AM機械メーカーだから出来て当然」と思われるかもしれませんが、廣野様は機械設計技術者の立場としてAMを客観的に評価されていて、下記のようにコメントされていました。

・AMは数ある工法のひとつでしかなく、使うことが「目的」ではない

・AMは「使わなければ」というような強迫観念で使うものではない

・日本の製造業の課題は「チェンジニアリング」つまり前例重視の設計や製造が増えてしまったことで、上記の例でも「SCMは以前から使っていたから」「メッキメーカーの仕様に書かれていたから」使われていた

・AMは課題解決に使う選択肢のひとつであり、かつ「儲かる」ことに使うのが大事

これらは実際に自ら取り組まれた方ならではの言葉であり、金属、樹脂関係なく、3Dプリンティングを使う人、売る人にとってとても参考になると思います。

名古屋への行き帰りの電車や駅も、展示会後に乾いた喉にしみるおいしいビールを飲んだ居酒屋も、コロナ前にほとんど戻ったように混んでいました。これがこのまま続けばとは思いますが、こればかりはどうなるかはわかりませんが、これから各地で、また5月には大阪で「関西メタルジャパン(高機能金属展) 」、6月には東京でも「次世代3Dプリンタ展」開催が予定されています。ぜひ直接人と会って、現物現場を見て、それぞれの課題解決のヒントを得て、3Dプリンティングを正しく知って、自ら動いて仲間を作り、課題解決をされる方や企業が増えていくことを期待しています。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料