丸紅情報システムズ株式会社 製造ソリューション事業本部モデリング技術部アプリケーション推進課スペシャリスト。Stratasys樹脂3Dプリンター、DesktopMetal金属3Dプリンターの国内外の活用情報収集発信、より良い活用方法提案、開発業務を主に担当。

9月に入っても各地で酷暑が続き、台風が連続して発生したりして、なかなか「小さい秋」を見つけることが出来ませんが、朝晩の虫の声や空の雲からは夏の終わりも感じられるようになりました。自分があまり冷房に強くないこともあり、我が家でも「エアコン付ける付けない判定」で意見が分かれることが増えてきました。

そのような中、8月終わりの日に海外の複数メディアから下記の一例のネットニュースが届きました。

https://iphone-mania.jp/news-550694/

Apple社の公式発表ではないですし、報道によって少し中身が違うこともありますが、Apple Watch Series 9のステンレスSUS316Lケースの全部、もしくは一部が金属BJTシステムで製造される見込みであるということです。

また、BJTによる製造をする理由は、消費材料や廃棄物が少ない製造方法だからという情報はありまずが、これまで3Dプリンティングを実使用部品製造に採用する条件として、「3Dプリンティングでないと出来ない形状、材料」「マスカスタマイズなど少中量多形状生産」「金型の関わるコスト、時間の削減」というような理由の情報は見られませんでした。

昨年12月にこちらのコラムでもご紹介しましたが、Desktop Metal社から、ドイツの大手自動車メーカーから、パワートレイン部品の大量生産に使用される金属BJTシステムの 900 万ドル(約12.5億円)の注文を受けたとの発表があったように、大企業だけでなく、中小企業含め昨年12月の下記発表の通り、金属(シリコンカーバイドなどセラミックス含む)部品製造に使われるBJTシステムが全世界で延べ1100台を超えたという発表もありました。

BJT自体は粉末材料に石こうや鋳造型砂を使うシステムを含め、他のAM工法と変わらない長い歴史がある一方、なぜ最近特に金属BJTが注目されるのかについてお伝えします。それには金属BJTの基本的なことを理解していただく方が良いのですが、筆者の経験でも、「バインダージェッティングプリンティング」自体はご存じでも、意外と金属BJTの工程については理解が広まっていないと感じていますので、そこから始めたいと思います。Desktop Metal社 Shopシステムは、金属BJTの工程全部に必要なハードウエアとソフトウエアがパッケージになっている、現状市販で唯一のシステムなので、順に下図の装置ごとの工程を簡単に示します。

| 装置及びソフトウエア | 工程 |

|---|---|

| LiveSinterソフトウエア | ⑤ファーネスで行う加熱脱脂と金属固相焼結緻密化で起こる複雑な収縮現象を解析シミュレーションし、その結果から立体補正形状を生成し、②プリンターで使うファイルを出力する |

| LiveBuildMFGソフトウエア | ②プリンターでのパーツの姿勢と配置設計、⑤ファーネスで行う加熱脱脂と金属固相焼結緻密化で起こる均等収縮現象を補正するXYZ別拡大と、パーツ自重支持体を設計でき、②プリンターで使うファイルを出力する |

| ①ブレンダー | ②プリンターに投入する金属粉末材料の粒径が均等に分散するよう、専用容器内で粉を回転撹拌混合する |

| ②プリンター | 金属粉末を1積層分均等に敷き、インクジェットヘッドから液体のバインダーを粉末状に噴射、加熱してバインダーに含まれる高分子を加熱硬化させる |

| ③ドライオーブン | ②プリンターから取り出したビルドボックス(バインダーで硬化したグリーンパーツが未硬化粉末に埋もれて入っている金属箱)を規定温度と時間で加熱し、バインダーに含まれる水分などを蒸発、高分子をより強く硬化する |

| ④パウダーステーション | ③ドライオーブンから取り出したビルドボックスから粉末を取り出し、粉末が外に出ない様に吸引回収しながら、エアブラシや刷毛など手作業によりグリーンパーツに付いた粉末を除去し、回収した未硬化粉末をふるい、①ブレンダーに入れる専用容器に回収する |

| ⑤ファーネス(電気炉) | ④パウダーステーションでクリーニングしたグリーンパーツを庫内に置き、真空及び不活性ガス置換雰囲気下で徐々に加熱、まずバインダー高分子をガス化除去回収し、連続して金属融点より少し低い温度まで昇温し、金属固相焼結緻密化を行った後徐々に冷却し、高密度で均質、等方的な結晶粒の金属体を作る |

上記の装置やソフトウエアの仕様、性能、大きさはBJTシステムによって異なりますが、工程はほぼ同じです。そこで、最近特に金属BJTが実使用部品多量製造に使われ、注目されるのかの主な理由を以下に示します。

①製造に使う原料使用量と廃棄量が少ない

細かく言えば製造する部品の要件定義(金属種、密度、表面粗度など)と金属BJTプリンターの仕様や条件により異なりますが、概ね使う金属粉末の粒径分布が広く、粉末製造時に出来る全量から分級により使える粉末の割合が多いこと、バインダー使用量も、似た方式のMIMやMEX法プリンターより少ないこと、上記工程内で未硬化の粉末に高い熱が加わらないので、繰り返し再利用でも劣化が少なく、廃棄する粉末量が少ないこと、PBF法で必要となるサポートが不要なことなどが理由です。

②多数部品バッチ処理化、工程並行処理化、省人化がしやすい

細かく言えば製造する部品の要件定義と金属BJTプリンターのシステム構成や条件により異なりますが、上記の工程の内、最も時間がかかるのが⑤ファーネスによる脱脂焼結工程ですが、同じ金属種であれば形や大きさが違う部品も含め、ファーネスに入る限り1回の処理で多数の部品をバッチ処理できることで、例えば市販の大型真空電気炉を使う、複数の電気炉を並列で使うことで時間当たりの生産能力を大きく高めることが出来ます。条件によっては市販のベルトコンベヤー式連続焼結炉も使えます。取り出し後もPBF方式では必要なビルドプレートやサポートからの分離作業も不要です。加えて、BJTプリンターは下図の例のようにビルドボックス内に密度高くパーツを配置でき、かつ1層のプリント時間は形状に関係なく一定、高速なため、脱脂焼結をしている間に必要な数のグリーンパーツを作ることが出来ます。

上記のShopシステムでは粉末除去は人の手作業ですが、システム専用自動クリーニング装置や、下記動画のように自動ふるい機により、省人、バッチ処理化も可能です。

③後仕上げ、品質管理がしやすい

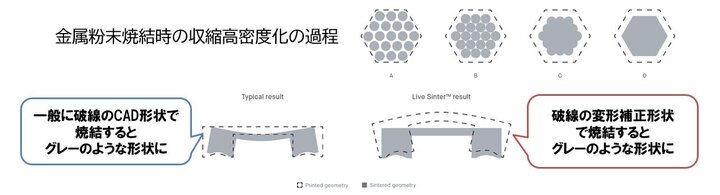

最終的に金属体を固相焼結で作りますが、下記模式図のようにバインダーで仮に固めた金属粉末には粒子間に空間があり、加熱されて徐々に拡散接合、緻密化が進みます。

しかしこの現象は金属BJTが出来る前から、粉末冶金やMIMで長年広く研究、活用されていて解明されていることも多く、条件が管理されていれば繰り返しのばらつきも少ないため、上記のようにソフトウエアでプリント用の形状を補正、パラメータで調整することがしやすいことに加え、実部品として必要な切削、研磨、熱処理なども、固相焼結と徐冷により、下図の組織拡大写真のように、加工しやすく、残留応力も少ない均質な金属組織になることも、部品の継続的な多量製造に求められる初期の部品形状品質と工程品質管理が比較的しやすい工法です。

その他、金型が不要なことはもとより、製造要件によりプリンター以外は市販既製品を組み合わせて製造設備構築、増減、変更がしやすい、人の作業も比較的技能を必要としないことが多いことからサプライチェーン、エンジニアリングチェーンを単純化、柔軟化しやすいことも含め、特に最近世界中の製造企業がサステナビリティやレジリエンス(困難をしなやかに乗り越え回復する力)に早急に対応しなければならなくなり、製品製造に求めることが変わってきたことが、金属BJTに注目が集まる背景になっていると考えています。

一方、金属BJTにも制限や課題は多くあり、例えばプリンターの大小に関係なく、加熱脱脂の原理から、大きく、肉厚で、重い部品には一般に適さないこと、プリント時の時間や品質、焼結後の形状、表面粗度、密度などの品質にはプリンターやバインダー以上に原料粉末の仕様、吸湿含む状態管理が関係することなど、わかりにくかったり誤解されたりすることもあります。

今後も金属BJTの活用事例が出てくると思いますので、まずは正しく知って、活用の参考にして頂きたいと思います。

3Dプリンターのことなら

お気軽に当社へ

お問い合わせください

お電話でのお問い合わせ

WEBでのお問い合わせ

カタログ/資料