民間航空機のキャビンデザインを

3Dプリンティングで向上します

Jamco America

ボーイングやエアバスのようなビジネスクラスのキャビンを設計において、Jamco Americaはワークフローの合理化にMakerBot METHODを利用しています。

チャレンジ

最大の航空機メーカーのサプライヤーとして働くことは、ユニークな課題を抱えています。納期が厳しく、特にイノベーションへの期待はかつてないほど高くなっています。子会社として、Jamco Americaは工業用3Dプリンターにアクセスできるものの、プリンター自体は東京本社にあり、部品は最大1ヶ月のリードタイムでした。 地元のサービスプロバイダーは、少なくとも数週間かかり、部品あたり数百ドルの費用がかかりました。時間を短縮するために、Jamco Americaはエントリーレベルの3Dプリンターに数千ドルを費やしました。

しかし、それらのプリンターは「パフォーマンスとコストのバランスが取れませんでした」と、製品研究開発マネージャーのジョン・コーネルは言います。「それらは常に調子が悪く、私たちの要件を満たす品質を備えていない部品を製造していました。

しかし、それらのプリンターは「パフォーマンスとコストのバランスが取れませんでした」と、製品研究開発マネージャーのジョン・コーネルは言います。「それらは常に調子が悪く、私たちの要件を満たす品質を備えていない部品を製造していました。

ソリューション

ジョンと8人のエンジニアの彼のアジャイル型チームは、産業用3Dプリンターの購入に着手しました。「私はもともと高額のプリンターを検討することを強く求められていたが、低価格機で複数のプリントを並列に行うことの可能性について経営陣を納得させました」15種類のプリンターを比較した後、彼らはMakerBotメソッドにたどり着きました。「METHODは、迅速なプロトタイプ作成と多く繰り返しプリントを行うという我々の目標を達成するためのプロセスの改善に役立ちました。循環加熱ビルドチャンバーとPVA水溶性支持材料の組み合わせにより、複雑な形状をプリントしながら、工業レベルの寸法精度も可能になります。

キーポイント

- 3Dプリンティングにより、Jamco Americaは、高度な幾何学的自由度と寸法精度を必要とする航空機内部の複雑なメカニズムを設計しプリントすることができました。

- 社内で3Dプリントすることにより、同社はプロトタイピングプロセスの時間を節約することができました。

- 2019年にMakerBot METHODに投資し、試作コストの96%削減とターンアラウンドタイムの95%短縮を含む大幅なワークフロー改善がみられました。

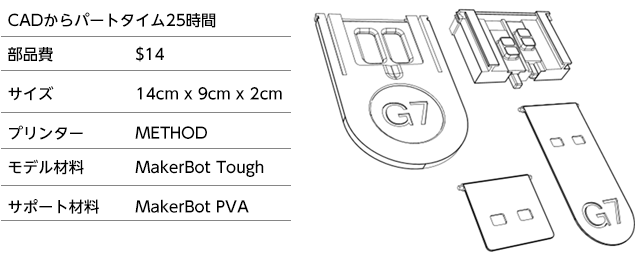

サンプルパーツ

プリント

簡単なプラグアンドプレイのセットアップの後、Jamcoはすぐに機能的なプロトタイプの3Dプリントを開始し、さまざまな機能的なプロトタイプを作成してきました。 チームは最近、MakerBotの可溶性サポート材料を利用して、航空機のプライバシードア用のデュアルラッチシステムの製造に取り組んでいます。 「必要なオーバーハングを備えたラッチなどの複雑な部品には、いくらかのサポート材料が必要です。」 同社はまた、航空機の乗務員のステップの人間工学をテストしており、ラピッドプロトタイピングにより、部品の機能的および空間的な使いやすさや人間工学を実証しながら、繰り返しテストが可能になります。 彼らは48インチの長い部品をプリントできて、複数のセクションにプリントし、それを接着することができ、これは他のアウトソーシングよりもはるかに低コストでした。

-

- 外部 3Dプリンティング利用

- 社内での方法

-

- 総コスト

- $350 ▲

- $14 ▼

-

- 合計時間

- 30日 ▲

- 1日 ▼

Jamco America はMakerBotメソッド3Dプリンターを使用して、複雑な航空機部品をより迅速に市場に投入します。

METHODページはこちら

Jamco Americaについて

Jamco Americaは、ワシントン州エベレットに拠点を置く航空機内装会社で、プレミアムシートなどの製品や、エアバスやボーイングなどの民間航空宇宙クライアント向けのキャビン家具を数多く設計・製造しています。同社はまた、航空会社会社と直接橋梁して既存の航空機を改造・変更を行っています。Jamco Americaは、東京に本拠を置くJamcoの最大の子会社であり、いくつかの小規模製品開発チームで構成されており、さまざまな製品ラインを専門とするエンジニアがいます。