3Dプリンティングの助けで

ソーラー技術を進歩させる

Solarlytics

カリフォルニア州に拠点を置くスタートアップ企業 Solarlyticsは 、MakerBot METHODを使用して、最先端のソーラーパネル技術用に最適化された試験装具を作成します。

チャレンジ

試験装具に複雑な形状でかつ重い(36kg以上)ソーラーパネルを積み込むプロセスは、やりにくいうえに重労働です。以前は、このプロセスでは、テストを行うために複数の人員と多くのスペースが必要でした。

また、ソーラーパネルをフラッシュテスト機との間でひきずって運ぶことで破損、もしくは、傷をつける危険性もありました。

共同創設者ダグ・レイモンドと彼のチームは当初、安価なデスクトップ3Dプリンターを使っていたが、キャリブレーションと再造形のトライアンドエラーは非常に時間がかかり、苛立たしいことに気づきました。厳しい公差を持つ複雑なアセンブリを印刷することはほぼ不可能でした。部品のアウトソーシングをすると最大10,000ドル(約110万円)の費用がかかるので、それは何度も繰り返せないような価格になる可能性があります。

また、ソーラーパネルをフラッシュテスト機との間でひきずって運ぶことで破損、もしくは、傷をつける危険性もありました。

共同創設者ダグ・レイモンドと彼のチームは当初、安価なデスクトップ3Dプリンターを使っていたが、キャリブレーションと再造形のトライアンドエラーは非常に時間がかかり、苛立たしいことに気づきました。厳しい公差を持つ複雑なアセンブリを印刷することはほぼ不可能でした。部品のアウトソーシングをすると最大10,000ドル(約110万円)の費用がかかるので、それは何度も繰り返せないような価格になる可能性があります。

キーポイント

- 予算が厳しいステルスモードのスタートアップ企業でも早く部品開発ができるため、3Dプリンティングに頼っている。

- デリケートな36kg以上のソーラーパネルを移動するためのホイールクランプの器具をCNC加工することは1回につき10,000ドル(約110万円)かかる。

- METHODとMETHODXを採用することで、Solarlyticsは同じ部品を1部あたり100ドル(11,000円)未満のコストで、数週間ではなく数日で生産することができる。

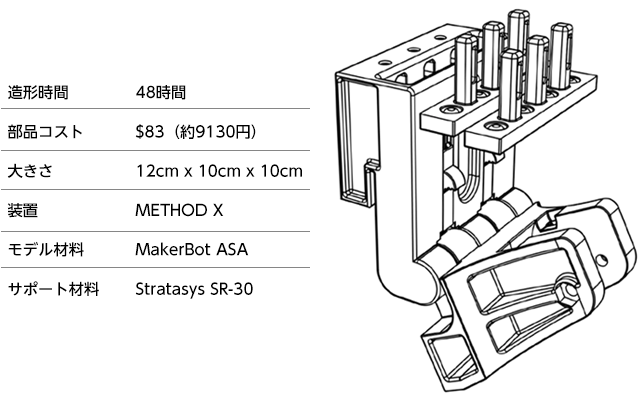

ソーラーパネル

ホイールクランプアセンブリ

ソリューション

2019年初頭、チームは、溶解可能なサポート材料を使って複雑なジオメトリーを造形できるMakerBot METHOD 3Dプリンターに投資しました。

Solarlyticsのエンジニアで共同創設者のダグ・レイモンドは、「METHODのよいところは、金曜日の終わりに造形を開始し、オフィスに戻ったとき(月曜日に)完全に造形が完了していることです。このMakerBot METHODは、私たちが使用した他の3Dプリンターよりも優秀です。

METHODで最初の成功を収めた後、ダグのチームは2台目のプリンターに投資し、今度はABSなどのより高耐熱材料を造形可能なMETHOD X製造ワークステーションを選び、さらに興味深いことに、ABSのUV耐性型であるASAを選択しました。

Solarlyticsのエンジニアで共同創設者のダグ・レイモンドは、「METHODのよいところは、金曜日の終わりに造形を開始し、オフィスに戻ったとき(月曜日に)完全に造形が完了していることです。このMakerBot METHODは、私たちが使用した他の3Dプリンターよりも優秀です。

METHODで最初の成功を収めた後、ダグのチームは2台目のプリンターに投資し、今度はABSなどのより高耐熱材料を造形可能なMETHOD X製造ワークステーションを選び、さらに興味深いことに、ABSのUV耐性型であるASAを選択しました。

プリント

Solarlyticsのエンジニアが設計してMETHODで製造した設計・製造されたホイールクランプアセンブリによって、1人でソーラーパネルをフラッシュテスト機まで移動させ、簡単に設置し、テストを行うことができます。それはソーラーパネルを引きずって運ぶことで破損や傷がつくことを防止し、機器およびシステムを保護しつつ、はるかに少ないスペースしか要しません。

StratasysのSR-30可溶性サポート材料を使って造形することでSolarlyticsのエンジニアは、ホイールクランプアセンブリを1つの複雑な部品として設計することができます。これは内部のベアリング構造とピボットポイントがあるために機械加工が不可能でした。

StratasysのSR-30可溶性サポート材料を使って造形することでSolarlyticsのエンジニアは、ホイールクランプアセンブリを1つの複雑な部品として設計することができます。これは内部のベアリング構造とピボットポイントがあるために機械加工が不可能でした。

-

- 機械加工(外注)

- METHOD(自社)

-

- 総コスト

- $10,000 ▲

- $83 ▼

-

- 合計時間

- 20日 ▲

- 2日 ▼

Solarlyticsは、ソーラーパネルの効率を最大化するために、MakerBot METHODとMETHOD Xを使用しています。

METHODページはこちら

Solarlyticsについて

Solarlyticsは、カリフォルニア州リバモアにある設立5年のスタートアップ企業で、既存のインプレースソーラーパネルの出力を改善することに特化しています。同社は、既存のソーラーパネル基盤からの太陽エネルギー出力を大幅に上昇させる新しい技術を開発しています。市場向け製品の開発に努めており、現在は研究、試験、製品エンジニアリングに取り組んでいます。