確実なデータ保護と高速なリストアにより

ランサムウェア感染時も迅速な復旧を実現

自社の業務継続性向上とともに

国内大手自動車メーカーとの信頼関係を強化

杉浦製作所

山田 佳弘 氏

光学式3次元デジタイザの「エイトス(ATOS)」は、本体に取り付けられた2個のCCDカメラにより人間 の目の原理で有形物の形状を取り込み、座標化して点群データを作成するシステムです。対象物の全体または任意の部分に測定用のマーク(ターゲットシール) を貼り、フリンジパターンと呼ばれる縞模様の光を照射します。次に光の輝度(コントラスト)や屈折度などを三角測量の原理で測定し、付属の専用パソコン上 で点群データを作成します。精度は使用するレンズや測定範囲にもよりますが標準撮影時±0.05mm程度で、速度は一画面測定(1スキャン)あたり10秒 から20秒です。 非接触型デジタイザのため測定対象物の大きさや状態に関わらず測定が行なえます。また、小型の匡体(高さ600mm×奥行110mm×幅150mm)により測定場所を選びません。

非接触型デジタイザのため測定対象物の大きさや状態に関わらず測定が行なえます。また、小型の匡体(高さ600mm×奥行110mm×幅150mm)により測定場所を選びません。

ゴム社は欧州4ケ国(イギリス、スイス、ドイツ、フランス)に法人を持つ、光学式三次元デジタイジングシステムのリーディングカンパニーです。自動車、航空、医療、考古学など、幅広い分野に三次元デジタイジングのアプリケーションを提供しています。

ホームページ: http://www.gom.com/

1990年ノバエンジニアリング株式会社に入社。エンジニアとしてレーシングカーのボディデザインなどに携わり、2004年にSUPER GTの『一ツ山レーシングチーム』の監督に就任。「勝ったときの恍惚感がレースの醍醐味」と語る。

市販車のGT(グランド・ツーリングカー)を改造してレースをする『SUPER GT』。車の形から「“ハコ”レース」とも呼ばれ、市販車をベースとしたレースの最高峰だ。SUPER GTは馬力によって2つのクラスに分かれ、最大500馬力の車が参戦するレースを「GT500」、300馬力の車のレースは「GT300」という。 GT500はコーナー部分でも時速200km、ストレートでは時速300km近くとF1並みのスピードを誇る。パワーがある分、改造箇所も多くなり、莫大 な開発費用や手間が必要となる。そのため国内メーカーが支援するワークスと呼ばれるチームの独壇場となっている。 このGT500でワークスに挑んでいるプライベートチームがある。スタッフ数はワークスの3分の1、予算に至っては20分の1~100分の1という小規模 なチーム、「HITOTSUYAMA RACING」だ。

富士山の山麓にある「富士スピードウェイ」。ここの東ゲートから森の中の一本道を西に向かって1、2分車を走らせる と、左手に全面オレンジ色の鮮やかな建物が現れる。ノバエンジニアリングだ。 創業は1973年。自動車メーカーの試作車両の製作などを手がけているが、会社の中核を成しているのがレースの運営だ。レーシングカーのメンテナンス、 レーシングチームの構成などレース全般を手がけ、フォーミュラ日本やSUPERGTなど、年間2つから3つのカテゴリーのレース運営に携わる。レースの優 勝経験も豊富で、レーシング業界では老舗中の老舗だ。そのノバエンジニアリングが去年から運営しているのが「HITOTSUYAMA RACING」である。

富士山の山麓にある「富士スピードウェイ」。ここの東ゲートから森の中の一本道を西に向かって1、2分車を走らせる と、左手に全面オレンジ色の鮮やかな建物が現れる。ノバエンジニアリングだ。 創業は1973年。自動車メーカーの試作車両の製作などを手がけているが、会社の中核を成しているのがレースの運営だ。レーシングカーのメンテナンス、 レーシングチームの構成などレース全般を手がけ、フォーミュラ日本やSUPERGTなど、年間2つから3つのカテゴリーのレース運営に携わる。レースの優 勝経験も豊富で、レーシング業界では老舗中の老舗だ。そのノバエンジニアリングが去年から運営しているのが「HITOTSUYAMA RACING」である。

HITOTSUYAMA RACINGは日本レース界の重鎮、一ツ山兄弟がオーナーを務める。90年から日本ツーリングカー選手権などに参加し、2000年にSUPERGTの GT500に参戦。ノバエンジニアリングはこのチームの運営を全面的に任されている。そしてチームを率いるのが鬼木秀和氏だ。

GT500は日産フェアレディZ、トヨタスープラ、ホンダNSXなど、日本の大手自動車メーカーが複数のチームを支 援し、それぞれ会社の威信をかけ戦っている。HITOTSUYAMA RACINGは、その怪物たちが集まるGT500にあえて挑戦している。 ワークスとプライベートチームの予算と人を比較すると、まさに「雲泥の差」という表現が当てはまる。たとえば、ほとんどのワークスは、監督は監督業だけ、 タイヤ担当はタイヤだけを見るなど専任制の体制を取っており、1チームに20~30人もの人数が集まる。一方、HITOTSUYAMA RACINGは、チームスタッフは7人のみ。ひとりがタイヤ交換、掃除となんでもこなさなければ回っていかない。予算も人数も違う。このような状況でワー クスと同じ国産車を使っても、メーカーの支援を受けられないプライベートチームに勝ち目はない。そこで、すでに海外のレースで活躍した実績ある外国車を持 ち込むことにした。それが「フェラーリ 550マラネロ」である。

HITOTSUYAMA RACINGが使用しているフェラーリ550マラネロは、2003年、2004年の欧州FIA-GT選手権のシリーズチャンピオン、2003年ル・マンの GTレギュレーションでクラス優勝と輝かしい戦歴を誇る名車だ。だが、ある問題があった。欧州(FIA-GT)と日本のレギュレーション(規制)の違いで ある。

日本のGTレースのレギュレーションは欧州と比べ、最高出力には厳しい制限をかけているが、コーナリング性能に関わる改造は大幅に行えるようになってい る。フェラーリ550マラネロは、FIA-GTの規格でチューニングされているため、コーナリング性能に関わるチューニングがほとんどされていない。さら に欧州の名だたるレースを勝ち抜く原動力となった最高出力は、日本のレギュレーションにあわせてパワーダウンする必要があった。

2004年、フェラーリを導入してすぐ、鈴鹿サーキットでGT500の各チームを集め、合同テストがおこなわれた。それぞれのチームが走 りタイムを測定するのだが、そのときのトップとの1周のタイム差は6秒だった。 6秒。これがマラソンであればたいした差ではない。しかし、GT500は時速300kmでサーキットを駆け抜ける。6秒差は、鈴鹿サーキットを1周する と、もう相手の姿が見えないことを意味していた。すぐに鬼木氏率いるノバエンジニアリングはコーナリング性能を上げるためチューニングに着手した。 2004年、1年の間に6秒だった差を3秒にまで縮めた。さらに今年、2005年の第1戦と第2戦では決勝でリタイアしてしまったものの、予選でのトップ とのタイムを1.5秒~2秒まで縮めた。しかし、鬼木氏は言う。「1.5秒でもまだ勝負にはならないんです。先頭集団は0.1秒の世界で順位を争ってい る。上位のワークスと勝負するには少なくともあと1秒は縮める必要がある。」

300km近くのスピードで走るレーシングカーは市販車とは比べ物にならないほどの空気抵抗の影響を受ける。そのた め、空気抵抗をいかに軽くし、なおかつ、下にかかる力、ダウンフォースを高め、動力を無駄なく路面に伝えられるボディデザインにすることが、不可欠なこと になる。 鬼木氏はいう。「たとえば、時速200kmくらいのスピードを出しながらぐるっと曲がり続けるコーナーがありますが、ドライバーがいうには、ワークスの車 はスピードを上げれば上げるほど車体がスーっと下に落ちていき、スピードもグングン上がる。ところがうちの車は浮いてしまい、スピードが出ないというので す」

空気抵抗を改善すれば、あと1秒縮められるかも知れない。フェラーリの空力性能向上、つまりボディデザインを改造することになった。 動力を無駄なく路面に伝えられる理想のボディデザインを導き出すのに最適な方法は風洞実験である。ワークスは、風洞実験を繰り返し、空気の流れを科学的に 測定することで最適なボディの形を導き出す。ところが、この風洞実験は莫大な費用がかかるのである。1:1の大きさで実験ができる風洞施設が日本に少ない ため、通常は20~50%程度の大きさの模型をつくって実験をおこなうが、その模型製作に軽く1000万円かかり、風洞施設を1回使うだけでも1日数百万 円。風洞実験は何度もおこなう必要があるため、予算に限りのあるプライベートチームではまったく手が出ないのだ。そのためノバエンジニアリングでは、たと えばリアウイングの形状を変えたい場合、まず工場で形をつくり、それを車に設置してドライバーに走ってもらう。そのときの走り具合やタイムを見て、職人の カンを頼りに「解」を探っていくのである。

風洞実験はできない、かといって職人のカンだけに頼る実装テストも限界がある。予算もかからず、なおかつ限りなく正確に近い解が導き出せるもの‥‥。答えは1つしかなかった。流体解析だ。

流体解析とは、コンピュータ上に車両の形状データを取り込み、空力の解析をおこなうものだ。これなら風洞実験をしなくても最適なボディデザインが導きだせ る。流体解析は、数多くのレーシングチームに技術協力している株式会社SANの小川氏が協力することなった。あとは、フェラーリの形状データを入手するだ け。しかし、メーカーがプライベートチームに、最高機密であるデータを提供するはずがない。車両の形状データがない限り、流体解析は不可能だ。

小川氏に相談した結果、MSOLが販売している最新の3次元形状計測システムを紹介された。それがATOS(エイトス)である。

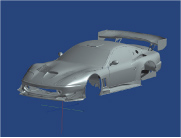

ATOS。ドイツのゴム社によって開発された非接触光学式三次元測定装置で、一言でいうと「形をデータ化する」機械だ。

2005 年5月12日。ノバエンジニアリングの工場に、ATOSがもち込まれた。まず、ATOSでフェラーリの車体形状を原型データとしてコンピュータに取り込 む。取り込んだ原型データと、原型データをCAD上で形状変更したデータを流体解析にかけ、互いのデータを比較し、空 力が向上しているか解析する。この形状変更と解析作業を繰り返し、最適な空力が得られるボディデザインを見つけていく。小川氏はいう。「車の形をデータ化 しても、エンジニアリング能力がないと、形をどう変えるべきかがわからない。たとえば、直線だけ速くてもいけないし、カーブだけ速くてもいけない。どのタ イプのサーキットにも適応できるバランスのよさが求められる。それは蓄積したノウハウがないとわからない部分です。しかし、ノバエンジニアリングには長い 歴史で培った豊富なノウハウがある。つまり、流体解析によって、ワークスにも負けないボディができる可能性が十分にあるのです」

フェラーリの真紅のボディに縞状のビームが当てられていく。次々とパソコンに取り入れられる車体形状。やがて、パソコン画面上にフェラーリが少しずつ姿を現す。

ATOS によって得られた形状データは、今後SANの小川氏のエンジニアリング技術とノバエンジニアリングの鬼木氏の経験によって最適なボディデザインに改造され る。「1.5秒でもまだ勝負にはならないんです。先頭集団は0.1秒の世界で順位を争っている。上位のワークスと勝負するには少なくともあと1秒は縮める 必要がある。今回の改造でその1秒が縮まると期待してます。」(鬼木氏)

2005年秋、HITOTSUYAMA RACINGは

新型ボディを引っさげて、再びワークスに挑む──。 to be continue

197法人