最新記事

金属組織制御のためのDIC・温度分布同時測定

東京工業大学・中田研究室では、金属組織制御のためのミクロ組織の研究が行われています。その中で、GOM社ARAMISとサーモグラフィの同時測定を活用し、金属組織の挙動を可視化しています。

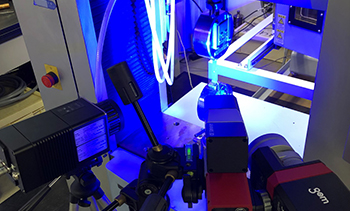

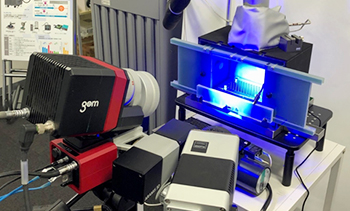

新規加熱冷却装置を用いた電子基板のDIC・温度分布同時測定

本事例では、エスペック(株)様が開発した観察窓が不要な新方式の加熱冷却装置を用い、GOM社ARAMISによる3D DICとサーモグラフィの同期測定を行うことによって、実装基板の変形と温度分布の同時評価を実現した事例をご紹介します。

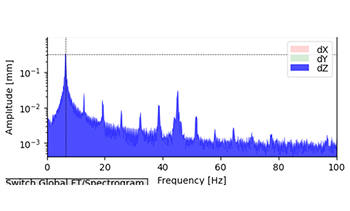

自動車のNVH対策のための非接触3D振動計測

GOM社ARAMISは非接触で対象の振動やモーションの多点同時計測が可能です。ソフトウエアは計測結果のFFT解析により、さまざまな製品の実稼働解析(ODS)によるモーダルシェイプを得ることができます。

Airbus A350における光学式3次元測定機器の適用

今日航空産業では、軽量化及び燃費向上の為、軽量素材や複合材料の適用が進んできている。実際にAirbus A350 XWBの胴体部分は、CFC(カーボンファイバー混合物)で構成されており、その比率は全体の53%を占めている。また、チタニウムやアルミ合金を用いることで、燃料消費量を1/4削減し、CO2の削減にも貢献した。

従来手法から非接触光学式測定へのシフト

当然ながら、これらの材料を用いても、従来の高水準なパフォーマンス性、安全性、耐久性を満たす必要がある。そのため厳しい試験を実施しているが、これに伴い、航空産業では徐々に非接触光学式測定への移行が進んでいる。非接触システムを採用することで、従来より3次元変位や部品の幾何形状を取得が容易になるだけでなく、静的かつ動的な変位を面や点で追従することが可能となり、シミュレーションやデザイン工程での検査結果を可視化し、機体の安全性確保に繋げている。

最終認可が下りるまで、A350は厳しい試験をクリアする必要がある。Airbus社のサプライヤであるFACC社は、ファイバー混合物の試験をオーストリアにあるCoLT社(Airbus社の子会社)で実施している。とりわけ機体の主翼に取り付けられるウィングレットやウィングチップの試験は厳重かつ集中的に行われ、6m以上のパーツにおける試験は長期間にわたり特殊施設で実施される。金属接合部にファイバー混合物が含まれている為、破壊試験も重要な試験の一つである。

ひずみ及び変位の非接触測定

荷重、劣化、破壊試験により構造強度に関する情報を取得する。FACC社はいち早くGOM社の光学式測定器を導入し、従来の歪ゲージでの測定をARAMIS(PONTOS)に置き換え、ウィングレットの変位・変形を測定している。全長8m、幅3m、高さ2m(約110トン)の鉄製テストピースは全長14m、幅10m、高さ8mのスタンドに設置されており、15の油圧シリンダーによって荷重試験を実施している。PONTOSにより、動的な変位をXYZ方向で220点測定し、同時に同期された2000以上のチャンネルが主歪み、変位、圧力、気温を測定している。

A350のウィングレット及びウィングチップは主翼に取り付けられる部品で、試験中の接合ポイントの動きをより現実的に捉える為、ダミーの主翼が使われた。試験用途に特別に設計されてはいるが、実際の主翼とほぼ同じ素材や接合部材を使用している。

完全な6DoF分析

構造試験では、フライトで発生する荷重をシミュレーションするため、数段階に分けた荷重が掛けられる。試験担当者は「最大トン数」「最大上向き荷重」「最大下向き荷重」ついて実験を行う。劣化試験では、実際のフライト条件を加味し、当該部品の変位・変形を分析する。また、荷重要素は各素材の物性値に適用され、どの程度重さが増加するのかを予測する。

破壊試験では、ウィングレットのあるポイントを事前に破壊し、荷重下の物体にかかる衝撃を詳細に分析するため、試験担当者は製造時のエラー、あられやバードストライクによる衝撃をシミュレーションする。 歪みゲージ等の従来の測定器とは異なり、ARAMIS(PONTOS)のような光学式測定機器では実際の速度や加速度を加味した3次元歪み・変位を測定することが可能となった。

ポイントベースでの評価結果は6DoF分析を容易にし、ウィングレットがどのように動いたのか、どのタイミングでどこが動いたのかを正確に測定することができる。ARAMIS(PONTOS)はテスト環境への組み込みが簡単で、測定箇所にマーカーを付すことで測定が可能になる。また、タッチプローブを併用することで、基準位置を定義することも可能である。

ATOSによるひずみゲージ位置のバックプロジェクション

PONTOS Liveソフトウェアでは、オンライン測定が可能となり、試験中に何が起きているのかをリアルタイムで把握することができる。また、測定データはデジタルインターフェースを経由することで、他プログラムとの互換性もあり、直接取り扱うことができる。更に外部試験機器からのアナログ信号を記録することも可能である。

光学式測定器は、試験環境の準備時間短縮にも貢献する。例えば、AirbusやCoLTのエンジニアが事前に定義しなければならなかったひずみゲージ設置個所(200個)が、ATOSのバックプロジェクション機能により1日以内で完了するようになった。具体的には、オーストリアのGOM社代理店であるWestcam社が実施したもので、ウィングレット及び各種部品をTRITOP(フォトグラメトリシステム)で測定し、3次元座標を取得する。測定データをCADと位置合わせすることで、ATOSスキャナで歪みゲージの設置位置を投影し、ウィングレット実物に位置の指示出しを実施することが可能となった。CADソフト上でも3D要素として設置位置を可視化する。

CoLT社員は正しい位置にマーキングするだけで、時間短縮を実現した。以前は穴やエッジから測定テープを這わせ位置決めをしており、とても大変な作業だった。エッジ部分の内側にあるような曲げ形状取得については、従来の方式ではとても複雑であったが、光学式システムを利用し短時間で取得することが可能となった。また、設置された歪みゲージの位置チェックもでき、TRITOPやタッチプローブを利用してCADデータとの突合せも可能である。

3次元測定データに基づくシミュレーション検証

軽量素材は航空産業においては重要な要素であり、OEMやサプライヤは新素材を厳密にテストし、そのパフォーマンス性、安全性、耐久性を保証している。光学式測定機器は様々な試験機と併用することができ、同時に静的かつ動的な歪み・変位を点及び面で評価することが可能である。また、短時間で測定結果をグラフや動画、画像で出力できる。

3次元測定データにおいて重要な用途は、シミュレーションの検証(妥当性の確認)にある。現在の航空機体は極めて複雑で、各開発工程でシミュレーションが行われている。シミュレーションと実際の結果を比較する為に3次元測定データが必要になる。その結果、シミュレーションのパラメータを向上させると共に、デザイン工程においても現在とその先を可視化することができる。それゆえ、多数のテスト稼働を削減し、結果的に開発スピードをも向上させた。また、3次元測定結果は、安全リスク、部品の耐久性、経年劣化をも分析することができる為、安全性を確保するだけでなく、製品寿命も延ばすことにもつながっている。

GOM社のすべてが分かる

GOM Magazine 2021

GOM Magazineは、GOM社が発行するオンラインマガジンです。GOM社の最新トピックスや導入事例といった内容を全40ページに渡って、詳細にご紹介しています。日本語版PDFを入手できるのは日本における総販売代理店を務める弊社サイトのみになります。

ダウンロードはこちら